14. fejezet - Elektromechanikus fékezés

- 14.1. Az elektromechanikus fékrendszer fejlesztésének összefoglalása

- 14.2. Villanymotorral működtetett úszónyerges üzemi fék

- 14.3. ISAD az elektromechanikus fékezés egyik lehetősége

- 14.4. A hibrid hajtással megvalósítható elektromechanikus fékezés

- 14.5. Ékes működtetésű elektromechanikus fék személygépkocsikhoz (EBW)

- 14.6. Személygépkocsik elektromechanikus rögzítő fék rendszerei

-

- 14.6.1. Központi rögzítő fék működtető egység villanymotorral és mechanikus áttétellel, mely bowdenekkel fékez

- 14.6.2. Elektromechanikus rögzítő fék, féknyeregbe integrált Ci változat, Electrical Parking Brake – Caliper Integrated

- 14.6.3. Elektromechanikus rögzítő fék duo-szervo kivitel Electrical Parking Brake – Duo Servo EPB-DS

14.1. Az elektromechanikus fékrendszer fejlesztésének összefoglalása

A személygépkocsik fékrendszerének továbbfejlesztésénél egy fontos lépés az elektromechanikus fékezés (EMB).

A gépkocsik folyamatos műszaki fejlesztései évről évre forradalmi változásokkal lepik meg az autósokat. Egyre több mechanikus részegységet elektromos és elektronikus működésű rendszerek váltanak fel. Ez alól természetesen a fék sem kivétel. Eddig az elektronikus működésű blokkolásgátlók egyre szélesebb körű alkalmazásával igyekeztek a konstruktőrök a gépkocsik aktív biztonságát javítani. A hagyományos hidraulikus fékeken elvégzett "finomítások" a különböző fékerő módosítók és azok kombinációinak beszerelésével, melyek kanyarban már a belső-, és a külső íven futó kerekeknél, azok terhelésével arányosan akár eltérő fékerőket is meg tudnak valósítani. Ezzel jól megközelítették a műszaki lehetőségek határát. A mechanikus fékerő módosítók feladatát aztán az elektronikus fékerő felosztás váltotta fel. Különösen a nagysebességű gépkocsik fékútját lehet tovább rövidíteni, ha sikerül csökkenteni a fékkésedelmi időt. A másodpercnek csupán töredékrészéről van itt szó, amely ahhoz szükséges például, hogy a főfékhengerben kialakuló fékezőnyomás a fékcsöveken és a közbeiktatott szerelvényeken keresztül a fék munkahengerbe kifejtse hatását, ahol legyőzve a tömítések és a munkahenger palástja közötti súrlódást, elmozduljon a dugattyú. A fékerő létrejöttéig azonban még az alkatrészek közötti hézagoknak is meg kell szűnniük. Az ötlet, hogy a „lomha” hidraulika helyett sokkal gyorsabb és környezetkímélőbb elektromos működtetést alkalmazzanak, kézenfekvő. Nem szabad figyelmen kívül hagyni azt sem, hogy az évtizedek óta a fékrendszerek hidraulikus elemeit gyártó vállalatoknak ez nem áll érdekében. De ettől a ténytől eltekintve az elektromechanikus fékezés megvalósulásig hosszú és költséges fejlesztőmunkára van szükség. Például a Continental Teves és a Darmstadti Műszaki Egyetem Automatizálási Tanszéke együttműködött ilyen fékszerkezet megvalósításán, illetve a Siemens VDO végzett jelentős fejlesztéseket.

14.1.1. Az elektromechanikus fékrendszer előnyei

Az elektromechanikus fékrendszer mentes a fékfolyadéktól, ezért száraz féknek is szokták nevezni. Környezetkímélőbb és ugyanakkor dinamikusabb fékezést tesz lehetővé. További előnyei a hagyományos fékrendszerhez viszonyítva:

-

Adott az optimális fékpedál karakterisztika megvalósításának lehetősége.

-

Nincs pedál vibráció az ABS működése közben.

-

Egyénileg beállítható pedál modul.

-

A fékpedál beszerelése a legoptimálisabb helyre történhet, mert nincs vákuumos fékrásegítő és főfékhenger. Ezért gyorsabb lehet a láb áthelyezése a gázpedálról a fékpedálra.

-

Teljesen zajmentes a működése.

-

Nagyobb ütközésbiztonság.

-

Környezetkímélő és tűzveszély mentes fékrendszer valósítható meg.

Az autógyáraknak nyújtott előnyök:

-

Kisebb helyigény és gyorsabb beszerelési lehetőség.

-

A gépkocsivezető energetikailag el van választva a fék beavatkozó egységétől.

-

A vákuumtól független fékrendszer optimális motor szívócső viszonyokat tesz lehetővé.

-

Lehetséges kapcsolódási pontot biztosít a különböző vezetőt támogató asszisztens rendszereknek.

Viszont nincs biztosítva a hidraulikus biztonsági működtetés lehetősége egy esetleges meghibásodás esetén. Egy redundáns átviteli rendszert és energiaellátást kell biztosítani.

14.1.2. Az EMB rendszer részegységei és működtetése

Ez egy úgynevezett elektronikus fékpedállal történik, mely egy beállítható pedálmodul részét képezi. Mindjárt mellette a menet pedál is elhelyezhető, melyek közvetlenül egy elektronikához csatlakoznak. Lehetne a gépkocsit egy yoystick –al is lassítani, de a hatósági előírások ezt jelenleg nem teszik lehetővé. Az információk két csatornás bus hálózaton keresztül jutnak el az érintett elektronikákhoz. A pedálerő, a pedál elmozdulás és a lassulás között nincs közvetlen összefüggés.

Az EMB beavatkozó egysége

A kerékfékszerkezet egy jól bevált súrlódásos fék, melyet kiegészít az elektromechanikus beavatkozó egység és a működtető teljesítmény elektronika. Az elektromechanikus féknél a fékbetéteket egy nagy energiasűrűségű szénkefe nélküli egyenáramú villanymotor mechanikus áttételek segítségével szorítja rá a féktárcsára. A mechanikus áttételként a bolygóműves fokozat és a csavarhajtás kombinációját szokták alkalmazni. Ez utóbbi alakítja át a forgó mozgást egyenes vonalúvá. A hajtómű egység kivitele alapvetően meghatározza a megvalósítható rászorító erőt, a működtetés dinamikáját, a helyigényt, és a felmerülő költségeket. Az ESP alkalmazása miatt célszerű valamennyi kereket önálló erőmérő egységgel is ellátni. Ez biztosítja a legjobb működést és a legtökéletesebb szabályozhatóságot. Elképzelhető azonban erőmérő nélküli változat is. A villanymotor forgórészét viszont ellátják egy érzékelővel, mely hasznos információkat ad a fék működésére vonatkozóan. Ezek a fékbetét helyzete, kopása, a féktárcsa és a fékbetét közötti távolság. Kellő időben információt ad a fékbetét csere szükségességére. Megakadályozható ezen információk birtokában a fékbetét folyamatos súrlódása, és az emiatt bekövetkező túlmelegedés.

Az EMB lehetővé teszi az eddig ismert valamennyi lehetséges fékezési beavatkozást, melyek a következők:

-

blokkolásgátló és kipörgésgátló ABS/ASR,

-

elektronikus fékerő felosztás EBV,

-

elektronikus stabilitás program ESP,

-

fékasszisztens BA,

-

Követési távolság szabályozás ART.

Ezeken kívül az elektromechanikus rögzítő fék kis ráfordítással könnyen megvalósítható.

További előny az elektromechanikus kerékfék szerkezetnél az egyszerűen, gyorsan és pontosan végrehajtható a fékbetét csere előtt szükségessé váló aktív visszaállítás.

Az energia ellátás és végkövetkeztetés

Menet közben a generátor az energia forrás. Az e mellett a biztonság miatt beépítendő két akkumulátor a másik energia tartalék. Ezeknek azonban folyamatosan ellenőrizni kell a töltöttségi állapotát. A bár rövid idejű csúcsterhelések miatt backup megoldásról is kell gondoskodni. A gépkocsik jelenlegi 12 V –os hálózati feszültségéről az elektromechanikus fék biztonságosan nem üzemeltethető. A dinamikus működések ugyanis jelentős terhelést jelentenek a teljes elektromos hálózatra. A 42 V –os hálózati feszültség lenne megoldás, de ennek megvalósítása jelentős költséggel jár.

14.2. Villanymotorral működtetett úszónyerges üzemi fék

A prototípus próbapadi méréseinél a féknyeregbe szerelt nagy teljesítményű villanymotor szorítja rá a fékbetéteket a féktárcsára. Talán már a közeljövőben a hidraulikát az elektromos működtetés fogja felváltani a személygépkocsik fékrendszerében, - remélik a fejlesztők. Ezzel megszűnnek a légtelenítéssel, a fékfolyadék forráspont csökkenésével járó gondok. Az üzemeltetés során. Ennek kedvezőek a környezetvédelmi vonatkozásai is.

Az elektromechanikus kerékfékszerkezet kifejlesztése nem volt egyszerű feladat, mert:

-

a széles körűen elterjedt tárcsaféknél az önerősítés hiánya miatt nagy működtető erőre van szükség.

-

a villanymotor nyomatékát mechanikus áttétellel növelni kell, de ez rendkívül jó hatásfokú kell legyen.

-

a fékezés és a fékoldás gyorsan, szinte késedelem nélkül kell bekövetkezzen.

-

a gépkocsi mozgási energiáját a kerékfékszerkezet hőenergiává alakítja, ezért jelentős az alkatrészek melegedése. Ezt a villanymotor belső szigetelése el kell viselje.

A fejlesztés fontosabb részletei

Ennek a konstrukciós változatnak a fejlesztése 1990 – 2005 között zajlott. 10 különböző típusváltozat készült belőlük. Az ITT Automotive (jelenleg Continental Teves) EMB típusjelzést adott az elektromechanikus fékszerkezetnek a német Elektro-Mechanische Bremse név alapján. A fejlesztőmérnökök nagy nyomatékú villanymotort választottak az elektromechanikus kerékfékszerkezet prototípusához, melyet egyfokozatú hajtóművel egészítettek ki. Ez a nyomaték növelésen kívül a forgó mozgást is egyenes vonalúvá kell átalakítsa. Az személygépkocsik első kerekeinek tárcsafékeinél, figyelembe véve nagy hőmérsékleten a fékhatás csökkenését (fading) a számítások szerint 30 kN működtető erő szükséges. Ha a fékpofát a féktárcsára 200 ms-on belül akarják rászorítani, 500 W teljesítményű beavatkozó egységre van szükség. Ennél az értéknél az elektromechanikus működtetés hatásfokát is figyelembe kell venni. A nagy teljesítményigény miatt a szokásos 12 V-nál célszerű lenne nagyobb tápfeszültséget, például 48 V-ot alkalmazni. Fontos követelmény az is, hogy árammentes állapotban a fékerő meg kell szűnjön.

A forgó mozgású működtetés előnye, hogy teljesítménye független a beavatkozó elem helyzetétől. Így alkalmas a féktárcsa és a fékpofák közötti hézag legyőzésére és a betétkopások miatti automatikus utánállításra is anélkül, hogy erre a feladatra külön mechanikus szerkezetet kellene beszerelni. Lehetőséget kell biztosítani működtetés közben a fékerő fokozatos növelésére és csökkentésére (ABS szabályozás). A féknyereg kis helyszükségletű és tömegű kell legyen. A hidraulikus dugattyú helyett menetes orsó anyával és a nyomótaggal szorítja rá a fékpofát a féktárcsára. Az orsóhoz kapcsolódó anyát mechanikus áttételen keresztül a nagy nyomatékú villanymotor hajtja. A mozgórész a helytakarékosság miatt egyetlen központi csapágyra támaszkodik, mely a radiális és az axiális erőket egyaránt felveszi. A működtető mechanizmust érintésmentes útadóval látják el, melynek jele alapján szabályozza az elektronika a villanymotor működését. A helyzetérzékelő is az öndiagnosztikai rendszer felügyelete alatt működik. Ezzel a működtetési móddal a fékkésedelmi idő jelentősen csökken. Fékoldás után pedig a fékezőnyomaték teljesen megszűnik, a fékbetét nem fog a féktárcsához hozzáérni.

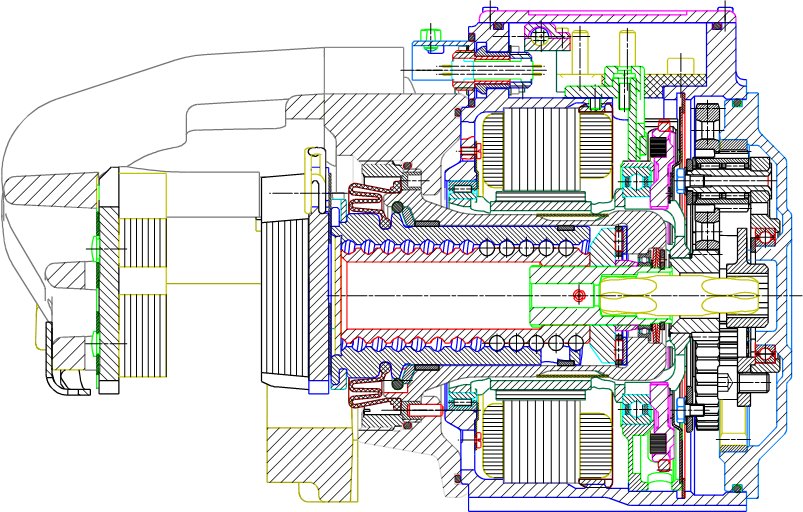

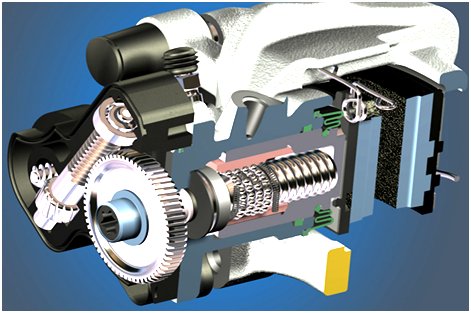

A kerékfék szerkezet a Continental Teves jól bevált FN sorozatú hagyományos úszónyeregének felel meg. A fékpofákat megtámasztó keretet csavarokkal rögzítik a futóműre. A nyeregszerkezet a vezetőcsapok mentén a működtető erő hatására egy szabadságfoknak megfelelően mozdulhat el. A működtető erőt szinkron motor hozza létre, melyhez a váltakozó feszültséget elektronikus kommutátor állítja elő. A forgórészt állandó mágneses pólusokkal látják el, melynek tengelyvégződését fogazattal látják el. Ez a bolygóműves mechanikus nyomatéknövelő fokozat napkereke. A belső fogazatú koszorúkereket a házhoz rögzítik.

A bolygókerék tartó forgatja a golyósorral ellátott menetes orsót, mely aztán az anya segítségével, a bolygóművel megnövelt forgató nyomatékot egyenes vonalú feszítő erővé alakítja át. Az orsót csőtengelyként alakították ki, mely helyet biztosít az elektronikus visszacsatolást biztosító erőmérő egységnek és az erőátadó csapnak. A fék működtetésekor, amikor a motor felőli fékbetét felfekszik a féktárcsára, elmozdul a féknyereg, és rászorítja a másik fékbetétet is a tárcsára. A forgórészt tűgörgős és mélyhornyú golyóscsapágyak vezetik meg.

A fékezési jel a pedál elmozdulásával arányos ellenállás változás. Az ehhez tartozó működtető erőt a mechanikus szerkezetbe beépített egység méri. A vezető által kívánt értéket a megvalósult erővel 16 bit-es mikroprocesszor hasonlítja össze és dönt arról, hogy tovább kell e növelni a működtető erőt, vagy az értéke megfelelő.

A prototípussal végzett kísérletek során, amikor tartós lassító fékezést szimuláltak a mechanikus alkatrészeken mért hőmérséklet elérte a 200°C-ot. Ez fokozott követelményeket támaszt az egymáson elmozduló részek kenőanyagával, illetve a motor tekercselésének szigetelésével szemben.

Ennek a fékrendszernek különböző változatainál a fékpedál egy érzékelőt mozdít el. Az elektronika ennek jele alapján állítja be a szükséges fékerőt. A gépkocsira felszerelt érzékelőkkel képes figyelembe venni a dinamikus tengelyátterhelődést is. Az elektronikus fékrendszer szerves része az ABS, ASR és az ESP szabályzás is. Ennél a villanymotoros fék működtetésnél megszűnik a hidraulikus ABS működésekor tapasztalható fékpedál pulzálás és kisebb pedálerő szükséges a fékezéshez, ami jelentősen növeli a fékezés komfortját. Talán ami a legfontosabb, rövidebb lesz a fékút.

Az elektromos fékezés biztonsága

Ennél a megoldásnál a gépkocsivezetőnek nincs közvetlen mechanikus kapcsolata a féket működtető elemekkel, ami megfelel a „brake by wire” koncepciónak. Ezért különösen fontos a megfelelő biztonság megvalósítása. Minden meghibásodás esetén automatikusan egy szükségműködtetés kell beavatkozzon. Ennek érdekében üzemképtelenség esetén aktívvá váló második párhuzamos, úgynevezett redundáns rendszert kell kialakítani. Ennek összeköttetésben kell lenni a nagy teljesítményű közvetlen működésű diagnosztikai rendszerrel, amely minden hibát felismer. Ez aktiválja a szükségműködést és a műszerfalra szerelt ellenőrző lámpával figyelmezteti a gépkocsivezetőt. Ugyanez a biztonsági koncepció vonatkozik a központi fékszabályzásra és a rendszer energiaellátására is. Ennek biztonságát a gépkocsi megduplázott "tandem" 12/48 V elektromos hálózata szolgálja. Az egyik tápfeszültség hiánya, illetve meghibásodása esetén a másik veszi át a feladatot. Az elektronikus fékszabályzást a biztonság érdekében két párhuzamos kör végzi. Ez lehetővé teszi a működés folyamatos ellenőrzését.

A „brake by wire”-elv alkalmazásának előnyei és hátrányai:

-

A fékrendszer kevesebb elemből áll, így egyszerűbb lehet a fékrendszer.

-

A fékfolyadék szükségtelenné válik, ezzel nemcsak a karbantartási igény csökken, hanem a fékrendszer környezetkímélőbbé válik.

-

Szétválasztható a fékpedál a működtető egységtől, ami ergonómiailag kedvezőbb pedál elhelyezést, és pedálút - erő karakterisztikát tesz lehetővé.

-

A lassításhoz szükséges pedálerőt nem befolyásolja a gépkocsi aktuális terhelési állapota, illetve a lejtő meredeksége.

-

A szükségtelenné válik a jelentős helyigényű vákuumos fékrásegítő, ezért a motortér kialakítását az már nem korlátozza.

-

Nem növeli a vákuumos rásegítő a fékkésedelmi időt.

-

A rásegítés mértéke nem függ a vákuum nagyságától, dízelmotorral szerelt, illetve az elektromos hajtású gépkocsikhoz nem kell vákuumszivattyút beszerelni.

Számos előnye ellenére természetesen az elektromechanikus féknek is vannak hátrányai.

-

Az elektronikus, vagy az elektromechanikus rész meghibásodása esetén nincs lehetőség olyan mechanikus biztonsági fék megoldásra, mint ami a hagyományos fékrendszernél megvalósítható.

-

A „brake by wire” – fékezési elv egyik központi kérdése a biztonság.

-

A fék működtetés hatásfoka függ a hőmérséklettől, a kopástól és más külső zavaró körülményektől.

-

A fék működését befolyásoló tényezőket nemlineáris függvénnyel kell figyelembe venni.

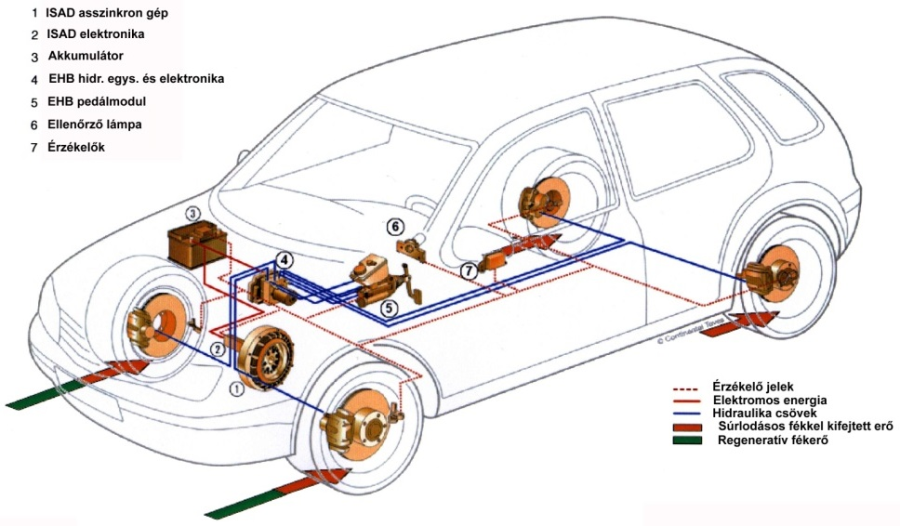

14.3. ISAD az elektromechanikus fékezés egyik lehetősége

Az ITT Teves, jelenleg Continental Teves fejlesztette ki egy a lendítőkerékbe épített elektromos forgó gépet, amely egyaránt ellátja az indítómotor, a generátor és a torziós lengéscsillapító feladatát. Ebből a működésmódból származik az ISAD rövidítés szó, mely az eredeti német Integrierten Starter Alternator Dempfer elnevezésből ered.

-

Mint indítómotor azért előnyös, mert a szokásosnál lényegesen nagyobb fordulatszámon forgatja meg a motort, mely ezért könnyebben és környezetkímélő módon indítható, hiszen csekélyebb tüzelőanyag dúsítás is elegendő lehet, és rövidebb ideig kell működtetni.

-

Mint generátor lehetőséget ad arra, hogy a szokásos 12 V-nál nagyobb feszültséggel (48 V-al) töltse az akkumulátor telepet és ezzel lehetővé válik a két feszültségű elektromos hálózat kialakítása és ellátása. Ez egyaránt felhasználható a villanymotorral működtetett fékrendszerhez, illetve az elektromágnesekkel mozgatott szelepvezérléshez.

-

Továbbá az ISAD hatékonyan csillapítja a belsőégésű motor működésekor keletkező torziós lengéseket.

Az ISAD –ot a Continental Automotive Systems termékeként 2003-ban szerelték be a GMC Sierra egyik speciális sorozatába.

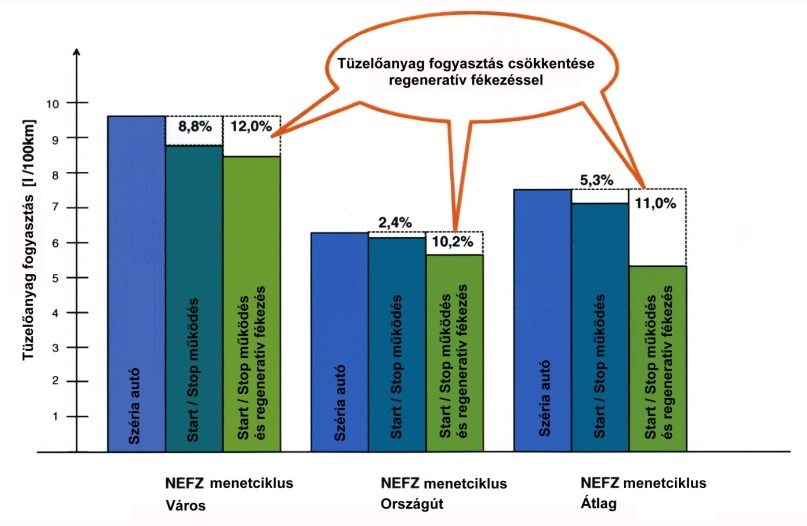

Az ISAD lehetővé teszi a gépkocsik regeneratív fékezését is. A mozgási energia így az akkumulátorok töltésére fordítható fékezés közben, mert az elektromos gép ilyenkor generátoros üzemben működik. Fontos megjegyezni, hogy ez a lassító hatás csak a hajtott kerekeknél érvényesül. Az ábrán látható fékerők vektorainak zöld színű része szemlélteti ezt a fékerő hányadot. Az elektronika segítségével precízen össze kell hangolni az elektromos fékezést, a gépkocsi hagyományos hidraulikus fékrendszerének működésével annak érdekében, hogy megfelelő legyen a lassulás. Csak ilyen módon lehet megvalósítani a futóművek közötti, a hatósági előírásoknak megfelelő fékerő arányt. Ez a fékezési mód is hozzájárulhat a gépkocsik tüzelőanyag takarékosabb üzemeltetéséhez, amint azt a mellékelt diagram szemlélteti a különböző menetciklusoknál. Ez különösen előnyös amikor gyakori a start-stop működés.

Az előzőekben ismertetett ISAD alapötlete jelenleg a hibrid hajtású autóknál él tovább, ahol a nagyobb teljesítményű villanymotor lehetővé teszi a gépkocsi folyamatos hajtását is.

14.4. A hibrid hajtással megvalósítható elektromechanikus fékezés

A hibrid autóknál két, vagy több, különböző elven működő motort használnak a jármű hajtására. Leggyakrabban belsőégésű-, és villanymotort szerelnek be. A belsőégésű motor rendszerint kisebb, mint amit az azonos kategóriájú csupán belsőégésű motoros gépkocsiba építenek be. Az energia tárolására akkumulátorokat használnak. Nikkel – metallhibrid, vagy újabban a könnyebb és gazdaságosabb lítium-ion akkumulátorokat.

Soros és párhuzamos hibrid személygépkocsik is léteznek, de a jobb hatások miatt gyakrabban a párhuzamos hibridekkel találkozunk. Ennél a kerekek hajtása egyaránt lehetséges a belsőégésű és a villany motorok segítségével. A fékezésnél pedig rendszerint a mozgási energiát újrahasznosító, úgynevezett regeneratív fékezést alkalmazzák. De ezzel párhuzamosan működik egy hidraulikus fékrendszer is.

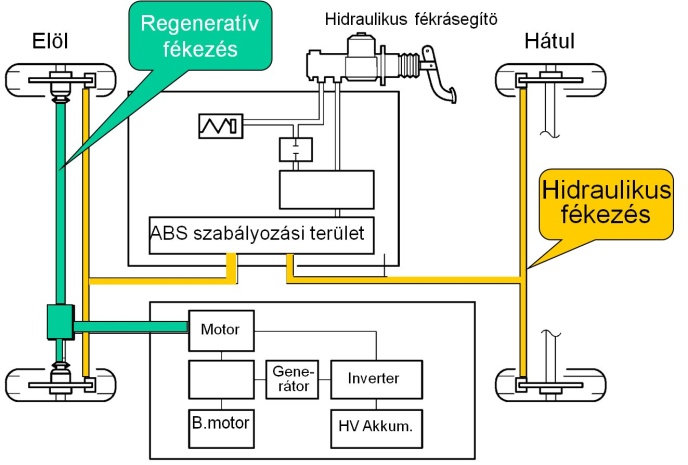

A Toyota Prius hibrid gépkocsi elektromechanikus fékezése

Az elektromechanikus fékezési módra példaként nézzük a Toyota Prius hibrid hajtású gépkocsit, melynél lehetőség van a generátoros, úgynevezett regeneratív fékezésre is!

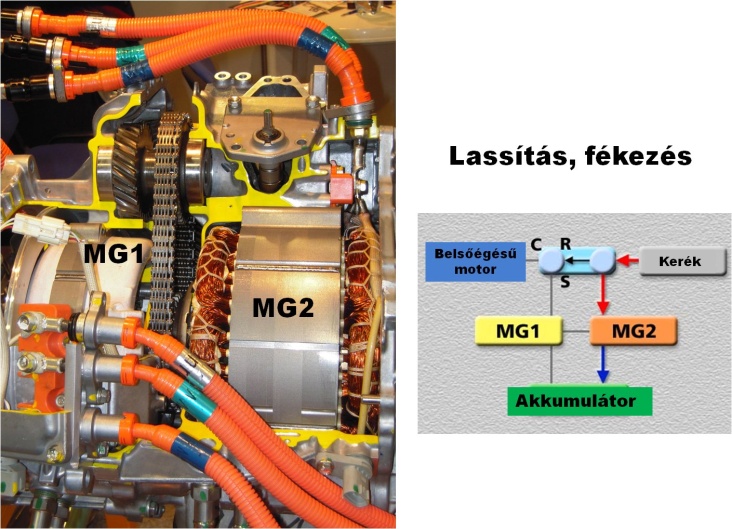

A Toyota Prius-ba a belsőégésű motor egy különleges, hajtóművön keresztül adja a nyomatékot a kerekek felé. A hajtómű egységbe egy bolygóműves áttételt és két darab 300 V-os váltakozó áramú elektromos gépet szerelnek be.

Ha az elektromos gép forgórészének mechanikai fordulatszáma kisebb, mint az állórész három fázisú tekercseiben az elektromágneses mező körfrekvenciája motorként üzemel, ha pedig nagyobb generátorként működik. A hajtómű egység felett elhelyezett inverter az egyenáramot váltakozó árammá alakítja és lehetőséget ad a frekvenciájának elektronikus változtatására is.

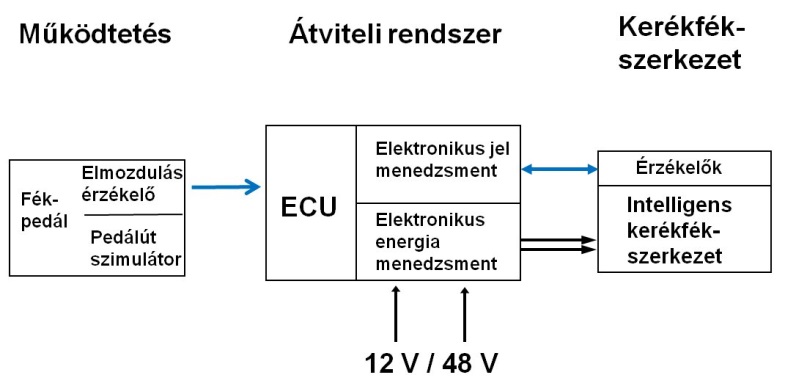

Ebbe a gépkocsiba ECB (Electronikally Controlled Brake) fékrendszert építenek be, mely egy generátoros-, és egy vele párhuzamosan beépített hidraulikus fékrendszerből áll. A fékpedál lenyomásakor a potenciométer ellenállás változása adja az információt a lassítási igényről a fék elektronikának. A jeladók mellett a pedál egységbe egy hidraulikus pedálút szimulátort is beszerelnek. Ezzel lehet beállítani a gyártó terveinek megfelelő fékpedál karakterisztikát.

Olyan fékműködés valósítanak meg ebben a gépkocsiban, melynél már a gázpedál visszaengedésekor a fék elektronika azonnal aktiválja a generátoros fékezést. Ilyenkor a hibrid hajtás MG2 jelű elektromos forgó gépét a kerekek forgatják és az generátorként fog működni. Tölteni kezdi az akkumulátorokat. Ekkor még a hidraulikus fékrendszer nem aktív. Az csak akkor lép működésbe, ha erőteljesebb a fékpedál lenyomása, mert nagyobb lassításra van szükség.

Az energiahatékonyság növelése érdekében a generátoros fékezés mindig működik, amikor ez lehetséges. A sebességváltó kart helyettesítő előválasztó kar „B” állásánál az energia 30% -a az akkumulátortelep töltésére fordítódik. A generátoros fékezésnek az a korlátja, hogy az akkumulátor töltésére 20 – 21 kWh fordítható. Ennél nagyobb energia az akkumulátor túltöltését okozza, ami meghibásodáshoz vezet. Az energia csúcsok kiegyenlítésére a töltő áramkörbe kondenzátor telepeket is beépítenek. Ezzel időben kissé elnyújtható a töltési folyamat.

Az enyhébb fékezéseknél, illetve a kisebb sebességű erőteljesebb fékezéseknél is az energia teljesen újrahasznosítható. Intenzívebb lassítás esetén, például vészfékezésnél, az energia további részét a hidraulikus fékrendszer fogja hővé alakítani.

Toyota Prius plug in hibrid

A Plug in Hybrid olyan hibrid autó, melynek akkumulátortelepe külső energiaforrásról, például elektromos hálózatról is tölthető.

A Honda autógyár több típusa is hibrid hajtású. 1999-ben kezdték az Integrated Motor Assist (IMA) elnevezésű rendszereket gyártani. Ez indítómotorként, gyorsításkor rásegítőként működik és lehetővé teszi a regeneratív fékezést is, de ez a villanymotor még nem volt alkalmas a gépkocsi önálló hajtására. Ezt követően 2006-tól a Honda több típusa is teljes értékű hibrid autóvá vált.

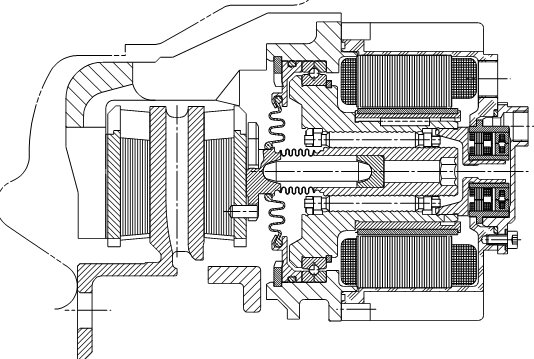

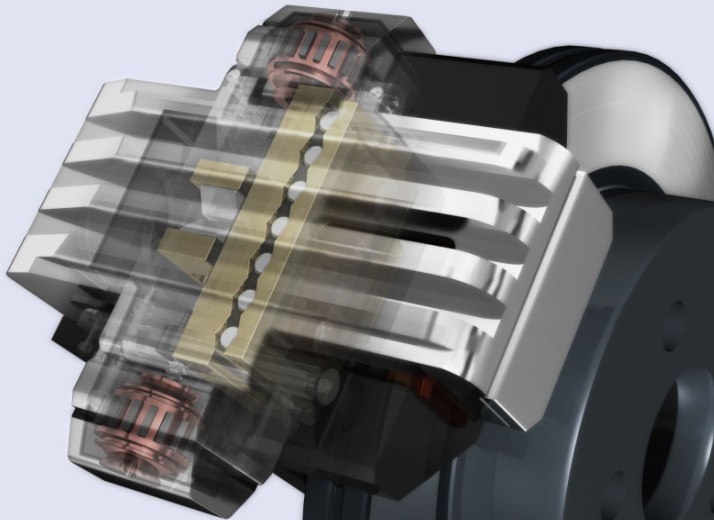

14.5. Ékes működtetésű elektromechanikus fék személygépkocsikhoz (EBW)

A Siemens VDO Automotive 19996 –ban kezdte meg a 42 V-os ékes működésű elektromos kerékfék szerkezetet fejlesztését (EWB = Wedge Brake) . Az alapötletet az a tény tette indokolttá, hogy az elektromos rendszerek gyorsasága 100 szorosa a mechanikus rendszerekének.

2005-ben elkészült a 12 V-os, mechanikus önerősítő hatású ékes kerékfék szerkezet. Erre egyre nagyobb szükség van, mert a különböző asszisztens rendszerek gyors, autonóm működésű fékberendezést igényelnek, ráadásul kerekenként külön-külön működtethetőt. Az EWB elektromechanikus ékes fék használatához nem szükséges sem sűrített levegő, sem hidraulikus nyomás. Ez egy úgynevezett „száraz” by – wire” fékszerkezet, mely kerekenkénti gyors beavatkozásra alkalmas az elektronikus hálózaton keresztül érkező parancs hatására.

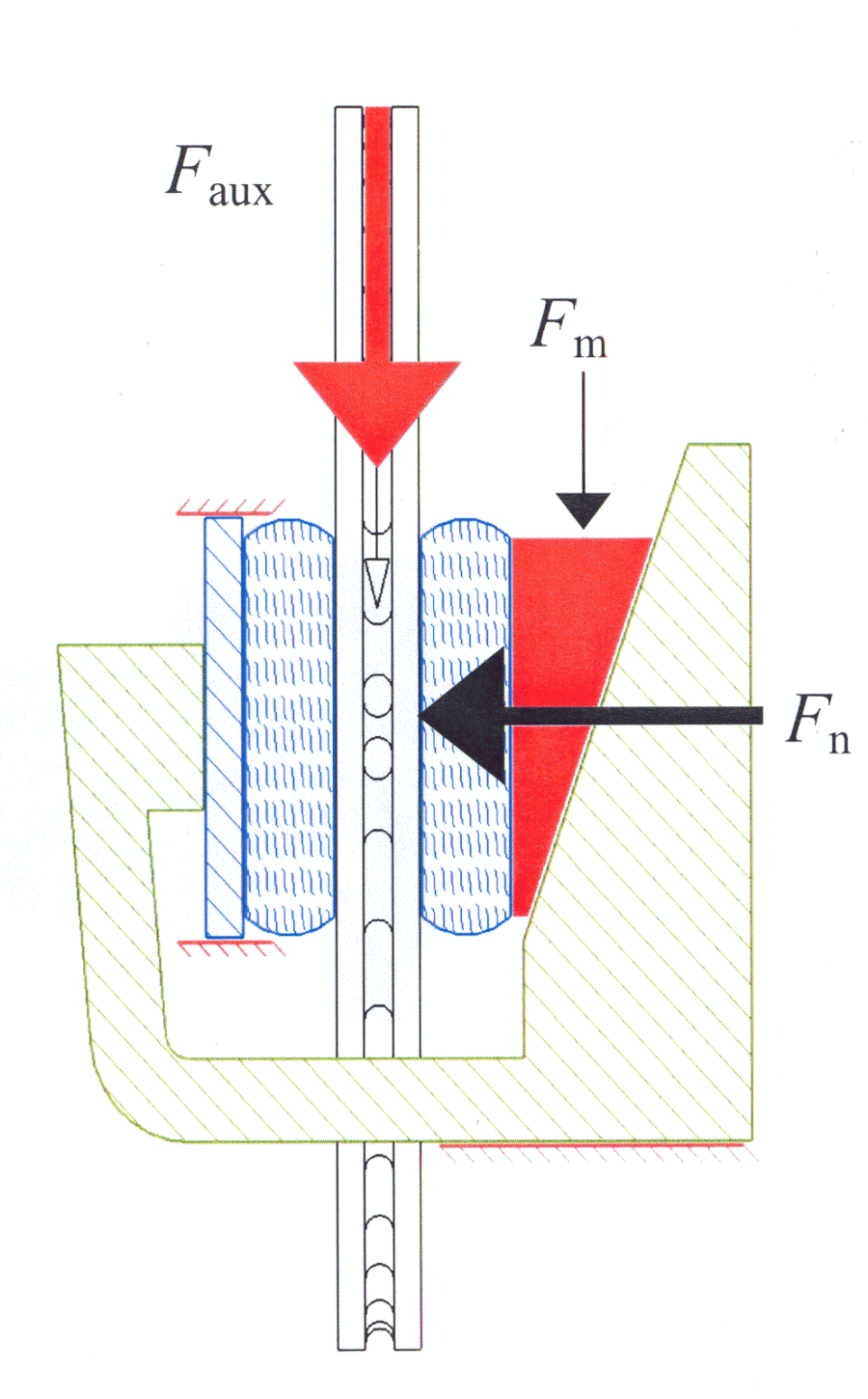

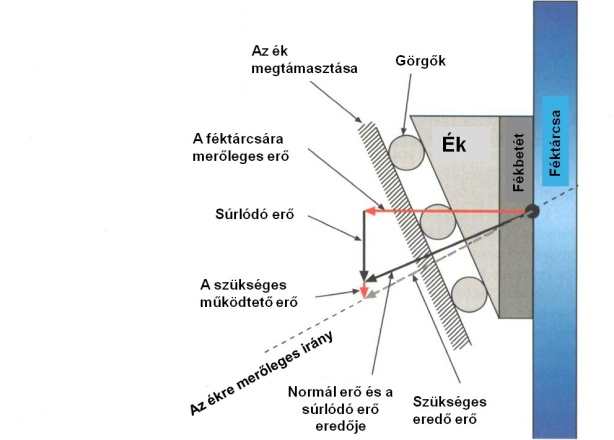

A hagyományos fékműködtetéseknél a teljes normál erőt létre kell hozni, amely a fékpofákat a tárcsára szorítja. Az így létrejövő súrlódó nyomaték lassítja a kereket. Ezért a beavatkozó egységet mechanikailag kellő képen robosztusra kell méretezni. Ez jelenős költséggel, tömeggel és helyigénnyel jár együtt. A működtetésnek jelentős a tehetetlensége és a teljesítmény igénye.

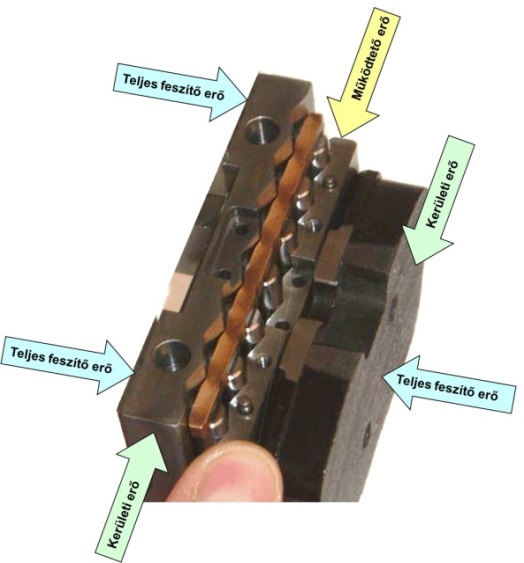

F aux – kerületi erő, F m – működtető erő, F n – Normál erő

Az ékes működtető mechanika önerősítése révén kisebb működtető erővel nagy normálerőt képes létrehozni. A fékszerkezet belső áttétele a következő összefüggéssel számítható:

|

|

Az ékes felületekből többet alakítanak ki és a jó hatásfokú erőátadás görgők segítségével valósul meg. Amíg hasonló körülmények között a hagyományos kerékfékszerkezetnél 35 kN működtető erő szükséges a görgős kivitelű ékes féknél csupán 3,5 kN.

A prototípus féknyergébe két kis villanymotort szereltek, amely az ékes működtetésnél a részegységek között a holtjátékot megszűnteti.

Az ékes működésű elektromechanikus fékszerkezet előnyei:

-

lényegesen kisebb működtető erő és teljesítmény szükséges

-

lényegesen kisebb a beavatkozó egység

-

lényegesen kisebb a rugózatlan tömeg

-

olcsóbb szerkezet, mint a villanymotorral működő változatnál

-

a működéséhez nem szükséges a hálózati feszültség 12 V fölé növelése

-

dinamikusabb fékerő szabályozás valósítható meg vele

-

lehetővé teszi az integrális rögzítő fék megvalósítását

-

biztonságosabb és komfortosabb fék működtetés.

Dinamikus fékműködtetést biztosít az ékes kerékfék szerkezet. Az ABS szabályozás zajmentes és nincs visszahatás a fékpedálra. Nem érezhető pulzálás. Az ESP szabályozást is a precízebb működés jellemzi. Nagyobb biztonságot és komfortosabb autózást tesz lehetővé ez a kerékfékszerkezet.

Az EWB rendszer biztonsága

A Siemens VDO az alkalmazott Flexray hálózaton keresztül optimális adatátvitelt fejlesztett ki a központi fék elektronika és a kerékmodulok között. A két vezetékével redundáns adatátvitel valósul meg. Ez a busz hálózaton keresztül megvalósuló adatátvitel kellő gyorsaságú és biztonságos működésű. Normál fékezésnél az elektronika folyamatosan áramot kapcsol a fékszerkezetre.

Az így kialakított ékes működtetésű fékszerkezet megfelel az IEC 61508 nemzetközi biztonságtechnikai szabvány SIL 3 szintjének. Ennek megfelelően megvalósít egy „Fail-safe” koncepciót.

Ha például az egyik kerékfékszerkezetnél valamilyen kommunikációs hiba lép fel, annál a keréknél a biztonsági rendszer fékoldást állít be, hogy esetleg valamilyen téves fékműködtetés ne veszélyeztesse a gépkocsi dinamikai viselkedését. Ilyen esetben az ék 40 ms-on belül a fékoldási semleges helyzetbe mozdul és ott rögzítődik. Ezzel az akaratlan fékezés megakadályozhatóvá válik. A gépkocsi lassítását a másik három működőképes fékszerkezet végzi.

Az is a biztonságot szolgálja, hogy az EWB rendszer energia ellátását két egymástól független akkumulátor biztosítja. Ez elegendő energiát ad egy bizonyos előre meghatározott számú fékezéshez.

Ha a forgalmi helyzet megkívánja, a vészfékezés nem csak az üzemi fékkel, hanem az elektromechanikus rögzítő fékkel is végrehajtható.

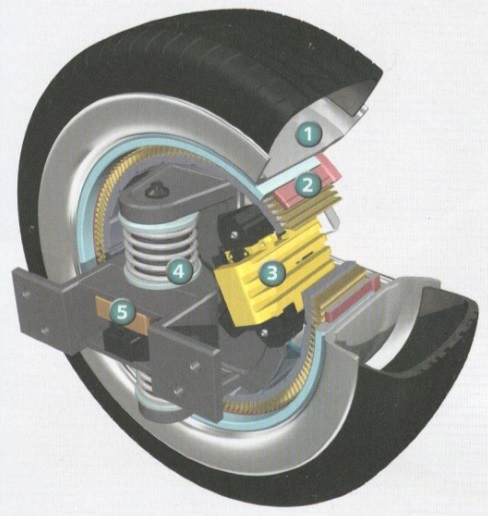

Az „e-corner”

A Siemens VDO kihasználva az EWB modularitását a továbbfejlesztést úgy tervezte, hogy kiegészítik a szerkezetet a generátoros fékezés lehetőségével is. Továbbá az ABS kerékfordulatszám érzékelő és a szabályzás, továbbá a lengéscsillapítás szabályozása is a kerékmodul részét képezi. Ezen kívül ellátják a kormányzást lehetővé tevő egységgel és elektromos kerékagy motoros hajtással. Ezek az előbb felsorolt egységek mindegyike, az elektromos kerékmodul integrális részét képezi. Ez alkotja végül az úgynevezett „corner modult”. Ez a futómű technikánál egy ugrásszerű fejlődést fog jelenteni és gyökeresen megváltoztatja a jövő autóját. Az eddigieknél lényegesen gyorsabban és hatékonyabban lehetséges a gépkocsi stabilizálása a legkülönbözőbb menetdinamikai helyzetekben a kerekenkénti, egymástól független beavatkozásokkal. Egy gombnyomásra lehet például a két kerék hajtású gépkocsiból összkerékhajtásút fejleszteni.

1.-keréktárcsa, 2.-kerékagy villanymotor, 3.-elektromechanikus ékes fék, 4.-aktív lengéscsillapító, 5 elektronikus kormány-berendezés.

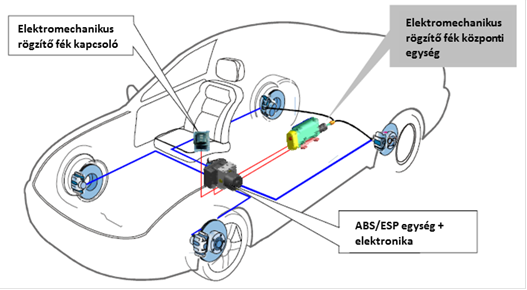

14.6. Személygépkocsik elektromechanikus rögzítő fék rendszerei

Az aktív biztonság és a vezetési komfort növelése területén végzett fejlesztések eredménye az elektromos rögzítő fék (német elnevezése és rövidítése: Elektrische Parkbremse (EPB) és az aktív rögzítő fék (aktive Parkbremse (APB)). Ezeknél a rögzítő fék elektromechanikus működésű és a hagyományos mechanikus rögzítő féket helyettesíti. De a hagyományosnál lényegesen többféle feladatot is ellát. Automatikusan vagy a vezető közelében elhelyezett kapcsolóval működtethető egy elektronikával, mely a rendszer felügyeletét is ellátja. A következő változatait építik be a személygépkocsikba:

-

a központi működtető egységbe szerelt villanymotorral és mechanikus áttétellel bowden huzalokkal a hagyományos kerékfékszerkezettel fékezi, illetve rögzíti a gépkocsit.

-

a féknyeregbe integrálisan beépített villanymotor és mechanikus áttétel látja el a rögzítő fék feladatát.

-

a féktárcsa belsejébe szerelt duo-szervo dobféket működteti a villanymotorból és mechanikus áttételekből álló egység, melyet közvetlenül a kerékfékszerkezetre szerelnek.

A mechanikus rész önzáró kell legyen, hogy a befékezve tartás követelménye teljesüljön. Az egységet érzékelőkkel is el kell látni (erő, vagy elmozdulás) hogy az elektronika meg tudja állapítani a be-, és a kifékezett állapotot. Az elektromechanikus rögzítő fékeket el kell látni a mechanikus szükségoldás lehetőségével. Ez lehetővé teszi a rögzítő fék oldását olyankor is, amikor az akkumulátor lemerült.

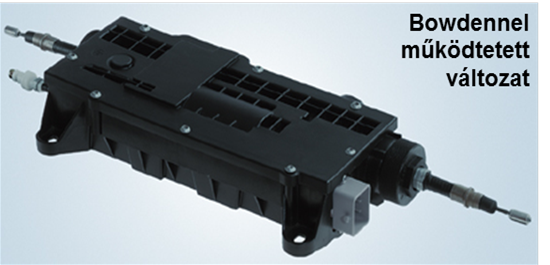

14.6.1. Központi rögzítő fék működtető egység villanymotorral és mechanikus áttétellel, mely bowdenekkel fékez

Ez az egység erőkiegyenlítő himbál keresztül azonos erővel húzza meg a bowden huzalokkal, melyek a hátsó kerekek rögzítő fékeit működtetik. A túlterhelés elleni védelmet egy bizonyos nyomatéknál megcsúszó tengelykapcsoló biztosítja. Az elektronika is leggyakrabban a központi egység részét képezi és két fő részre osztható:

-

szabályozó elektronika,

-

teljesítmény elektronika.

Az elektronika főbb feladatai:

-

szabályozza a feszítő erőt

-

a műszerfalon elhelyezett figyelmeztető és az ellenőrző lámpák vezérlése

-

folyamatos működés ellenőrzés és diagnosztika lehetővé tétele

-

a fékbetét kopás felismerése

-

illetéktelen működtetés esetén riasztás (opcionális)

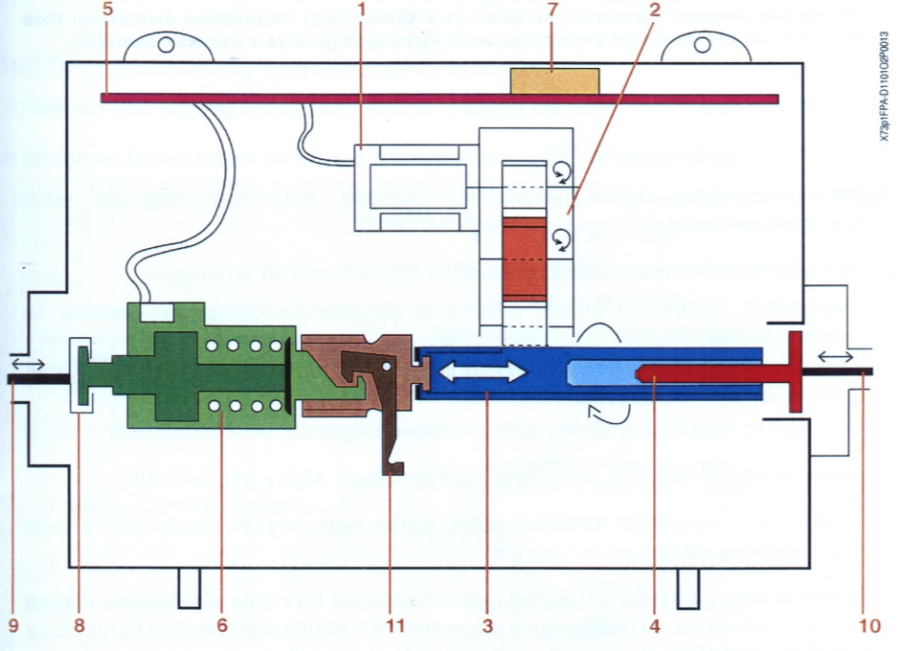

1.-villanymotor, 2.-fogaskerék áttétel, 3.-menetes orsó, 4.-bowden huzal menetes végződése, 5. elektronika, 6.-rugó, 7.-elektronika csatlakozója, 8.-bowden csatlakozás, 9.-bowden, 10.-bowden, 11.-szükségoldó horog.

1.-villanymotor, 2.-fogaskerék áttétel, 3.-menetes orsó, 4.-bowden huzal menetes végződése, 5. elektronika, 6.-rugó, 7.-elektronika csatlakozója, 8.-bowden csatlakozás, 9.-bowden, 10.-bowden, 11.-szükségoldó horog.

Az elektronika a gyújtáskapcsoló be-, vagy kikapcsolt állapotán kívül az ABS/ESP elektronikától is információt kap arról, hogy a gépkocsi áll, vagy még mozog. A fő feladata a rögzítő fék be-, vagy kifékezése, amikor a gépkocsi áll. Aktív rögzítő fék működésnek nevezik azt az esetet, amikor a gépkocsi mozgása közben kapcsolják be a rögzítő féket. Ezen kívül egyéb kiegészítő működések is beprogramozhatók az elektronikába. A gépkocsi emelkedőkön történő elindulását segíti a „Hill Holder” működés. Ez nem engedi visszagurulni a gépkocsit, ha kissé késlekedik a gázadás, vagy éppen lefullad a motor. A beparkolási asszisztens is és az indításgátló is aktiválni tudja az elektromechanikus rögzítő féket. Ennél a típusváltozatnál az akkumulátor lemerülésekor a szükség rögzítő fék oldást egy bowden huzallal szokták megoldani.

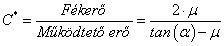

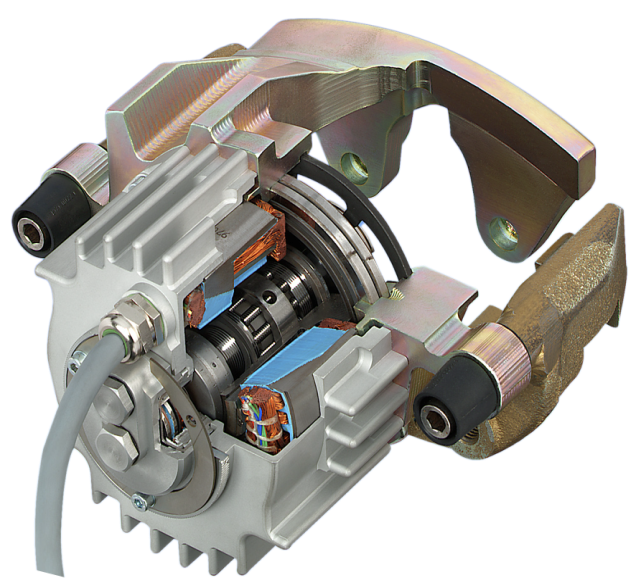

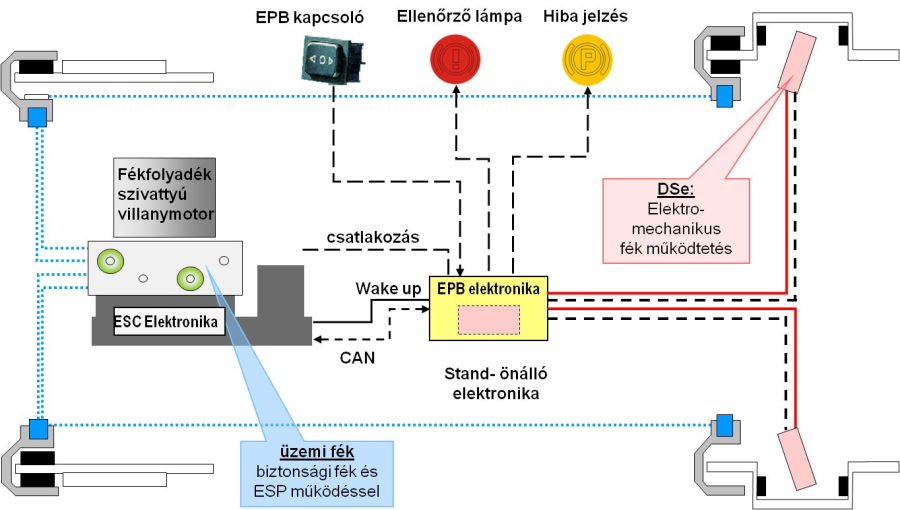

14.6.2. Elektromechanikus rögzítő fék, féknyeregbe integrált Ci változat, Electrical Parking Brake – Caliper Integrated

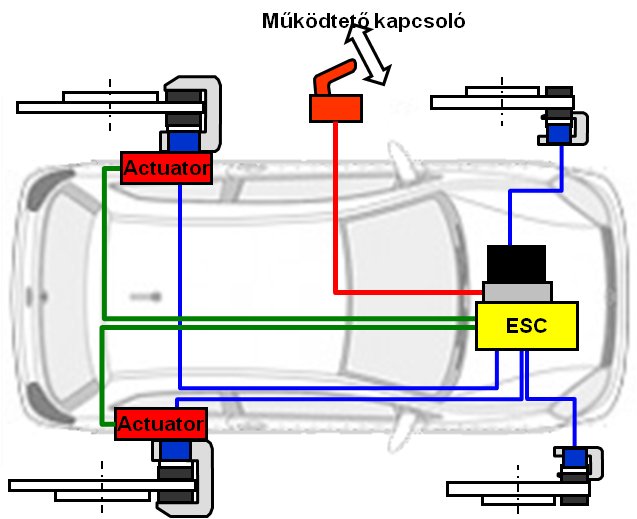

Ez az új elektromechanikus rögzítő fék rendszer a Continental Teves vállalatnál folyó fejlesztő munka eredménye. A gépkocsivezető a rögzítő féket kapcsolóval is működtetheti, de üzemszerűen az automatikus működések is segítik a munkáját.

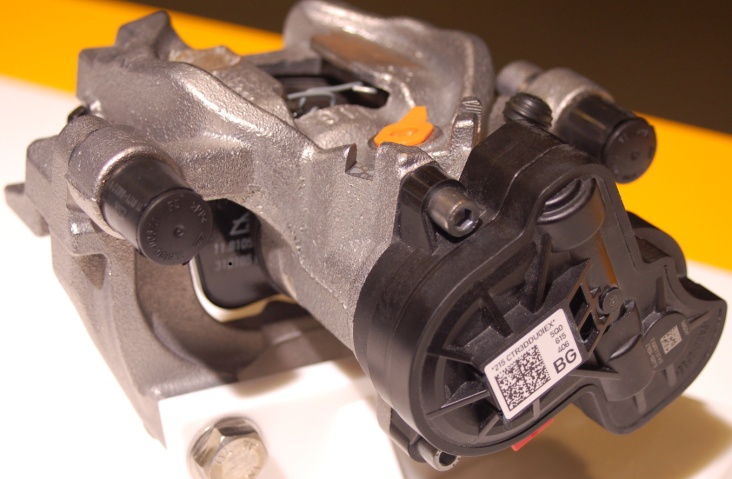

A gépkocsiba kombinált féknyerget szerelnek be, melyet elláttak elektromechanikus rögzítő fék működtetéssel is.

A féknyeregbe beépített villanymotor két fokozatú csigahajtással növeli a nyomatékot, majd egy visszavezetett golyósoros csavarorsó - csavaranya áttétellel történik a forgó mozgás átalakítása egyenes vonalúvá. Ez erőt fejt ki a hidraulikus munkahenger dugattyújára és rászorítja a fékbetétet a féktárcsára. Eközben elmozdul a féknyereg (úszónyerges kialakítás) és a másik oldali fékbetétet is rászorítja a féktárcsára.

Az elektromechanikus rögzítő fék vezérlését is az ESP –elektronika végzi a PBC Park Brake Control Actuator control functions, vagyis a működtető egység vezérlés programrész segítségével.

HOST (SSM) Stand Still Manager driver experienceable function A vezető által észlelhető működésmódok:

-

Statikus fékezés és fékoldás

-

DAR = elindulás támogatás

-

Dinamikus fékezés ESC és vagy IPB útján

-

Lehűlő féktárcsánál a fékbetétek utánfeszítése

-

Görgős fékpad felismerés

Műszaki jellemzők:

-

Fék feszítő erő: min. 17,5 kN

-

Befékezés ideje: ~1,0 s @ Fnom

-

Oldás ideje: ~0,9 s (légréssel)

-

Élettartam: 100.000 ciklus @ Fnom

A megvalósított koncepció előnyei:

-

Költségcsökkentés

-

Saját elektronika nem szükséges

-

Minimális helyigény

-

Központi, védett elektronika

-

Integrált rögzítő fék működtetés

-

Elsőrangú, csendes működés

-

Dinamikus rögzítés és oldás

-

Nyomaték növelő áttétel különösen jó hatásfokkal kis áramfelvétellel működik.

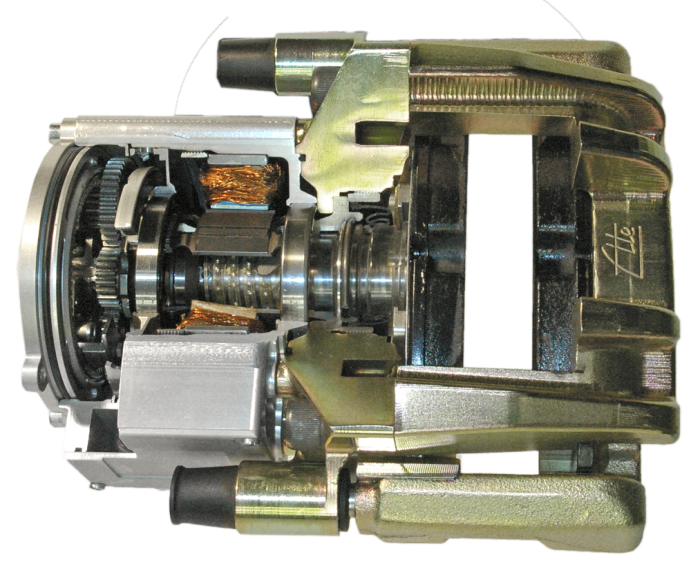

14.6.3. Elektromechanikus rögzítő fék duo-szervo kivitel Electrical Parking Brake – Duo Servo EPB-DS

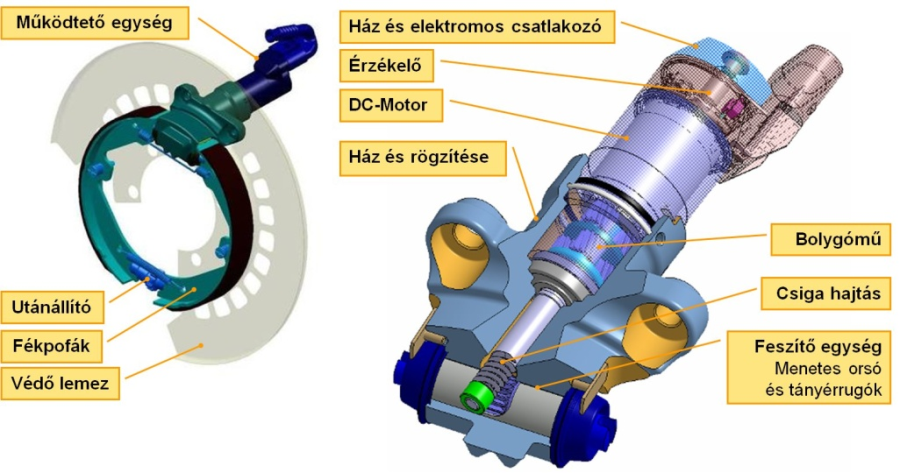

Ezt az új elektromechanikus rögzítő féket olyan tárcsafékekhez fejlesztette ki a Continental Teves vállalat, melynek a kerékagynak helyt adó kiöblösödő részbe egy kis duo-szervo dobféket szerelnek be. Az elektromechanikus működtető egységet (aktuátort) önálló elektronikával (ECU) látják el.

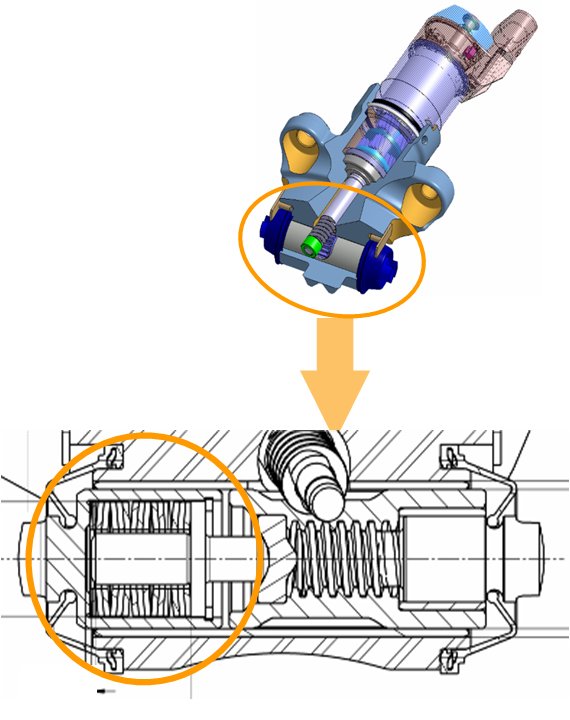

A fék működtetéséhez az energiát egyenáramú villanymotor adja. Ennek nyomatékát egy vele egy közös házba szerelt bolygóműves fokozat növeli. Utána következik egy csigahajtás, amely forgatja a csavarorsós szétfeszítő mechanikát. Mivel a csigahajtás önzáró, garantált a befékezve tartás. A feszítő műbe tányérrugókból összeállított rugóerő tárolós egységet szerelnek. Ez biztosítja a fékszerkezet hűlése közben szükségessé váló utánfékezést.

Amikor a gépkocsi nagyobb sebességgel halad dinamikus fékezésre van szükség. Ez, továbbá a vészfékezés az ESP hidraulikaegység szivattyújának bekapcsolásával hidraulikus nyomással történik.

Jellemző műszaki adatok

Fékező nyomaték 2000 Nm-től max.2500 Nm-ig a tényleges érték a dobfék méretétől függ.

Áramfelvétel fékenként 8A (befékezéskor) maximum 25A (bekapcsoláskor és vészfékezéskor)

Befékezés ideje Fmax -értékig kb. 1500 ms; a fékoldás ideje 0 Nm fékező nyomatékig kb. 1200 ms (névleges érték)

További jellemzők: kis helyigény, nagyon halk működés

Élettartam 100.000 rögzítési ciklus (fékezés / fékoldás)

Tápfeszültség 9 V -tól 16 V –ig.

Tömege: a 180 x 20 méretű dobféknél kb. 2 x 0,6 kg; az elektronika (ECU) kb. 0,2kg

A rendszer részei

Ennél a rendszernél önálló elektronikát alkalmaznak (EPB-ECU). A gépkocsira 2 db EPB beavatkozó egységet szerelnek fel, közvetlenül a kerekek féktartó lemezeire.

Az elektromechanikus rögzítő fék ezen típusának működése:

EPB befékezés és fékoldás álló helyzetben történik. Elinduláskor automatikusan bekövetkezik a fékoldás. A CAN hálózaton keresztül létrejön a kapcsolat más elektronikus rendszerekkel is. Önműködő befékezés következik be elektromos hiba esetén.

A gépkocsi mozgása közben dinamikus fékezést az ABS/ESP rendszer hidraulika szivattyúja aktiválása után tud végrehajtani. Az elektronika támogatja a különböző műhely funkciókat, mint például műszaki vizsgáztatás, görgős fékpadi mérés.

EPB ECU

A mikroprocesszor: µC PACE 1T Flash (DualCore) 384 KbROM / 12KbRam / 2k EEprom

Tömítettség: IP 5k2 (rásajtolt házfedélnél) IP 67, (felragasztott házfedélnél).

Elektromos csatlakozó: Megrendelő specifikus, a standard csatlakozó: 30 érintkezős. Ebből 22 jelvezeték, 0,63 x 0,63, 8 db tápfeszültség 5,8 x 0,8 méretű.

Tömeg: 200g.

A duo – szervo dobfék

Típus megnevezés: ZSB DSe

A működtető egységet és a fékpofákat, valamint az egyéb tartozékokat a féktartó lemezre szerelik.

A dobfék méretek: DS Ø210 x 30, vagy DS Ø185 x 25

A működtető egység tömítettsége: IP x9k

Elektromos csatlakozó: Megrendelő specifikus, a standard csatlakozó: VW-RD 4 érzékelős 2.8 x 0.8

Tömeg: DS Ø210 x 30 dobfékkel ~ 2550 g a kb. ~ 900g tömegű működtető egységgel együtt

A fékpofák közötti kézi utánállítóval látták el. A működtetést DC motor végzik. A mechanikus áttétel bolygóműves fokozatból és csigahajtásból áll. A fékpofákat szétfeszítő egység golyósoros csavarhajtás.