Motor és erőátviteli rendszerek mechatronikája

Szerzői jog © 2014 Dr. Bereczky Ákos - Dr. Varga Zoltán

A tananyag a TÁMOP-4.1.2.A/1-11/1-2011-0042 azonosító számú „ Mechatronikai mérnök MSc tananyagfejlesztés ” projekt keretében készült. A tananyagfejlesztés az Európai Unió támogatásával és az Európai Szociális Alap társfinanszírozásával valósult meg.

Dr. Varga Zoltán (1-6. fejezetek) - egyetemi docens; SzIE

Dr. Bereczky Ákos (7-15. fejezetek) - egyetemi docens; BME

Lektorálták: Dr. Meggyes Attila, Dr. Kiss László

További közreműködők: Dr. Tamás Péter, Halas János

Kézirat lezárva: 2014 január

A kiadásért felel a(z): BME MOGI

Felelős szerkesztő: BME MOGI

2014

- 1. Bevezetés

- 2. Tengelykapcsoló működtető rendszerek

- 3. Sebességváltó és beavatkozó rendszerek (funkciók, aktuátorok, szabályozási körök)

- 3.1. Beavatkozó rendszerek és azok működése a fokozatkapcsolású szinkron sebességváltóknál

- 3.2. A kapcsolási folyamat irányítása automatikusan működtetett sebességválóknál

- 3.3. Az automatizált kapcsolású sebességváltó működtetése, használata

- 3.4. Tehergépkocsi automatizált sebességváltójának mechatronikai rendszere

- 3.5. Az automata sebességváltók mechatronikája

- Hivatkozások:

- 4. Tervezési lépések és modellezési eljárások

- 4.1. Hajtáslánc dinamikai modellezése a tengelykapcsoló működése szempontjából

- 4.1.1. A fizikai modellek megalkotásának és alkalmazásának általános szempontjai

- 4.1.2. Dinamikai modellek megvalósítása lengőrendszerek csatolt modelljeivel

- 4.1.3. A hajtáslánc dinamikai modellje

- 4.1.4. Háromtömegű egyszerűsített hajtásláncmodell alkalmazása a tengelykapcsoló vizsgálatához

- 4.1.5. További szempontok tengelykapcsolók tervezéséhez

- 4.2. Irányítási rendszerek alkalmazása tengelykapcsolók automatikus működtetéséhez

- Irodalmak:

- 5. Összkerékhajtási rendszerek, speciális váltóművek, kiegészítő hajtások

- 5.1. Az összkerékhajtású gépkocsik jellegzetességei

- 5.2. Mechatronikai rendszerű összkerékhajtás rendszerek

- Irodalmak:

- 6. Hibrid-, hibrid-elektromos járművek, hajtásrendszerek architektúrája, szabályozása, menedzsmentje és energiaforrások

- 7. A Belsőégésű motor üzeme

- 8. Keverékképzés az Ottó-motorokban

- 8.1. Ottó-motorok szabályozása

- 8.2. Ottó-motorok keverék képzése

- 8.3. Elemi karburátor és segéd berendezései

- 8.4. Benzinbefecskendező rendszerek

- Irodalmak

- 9. Az Ottó-motorok gyújtás rendszerei és azok menedzsmentje

- 10. Diesel-motorok keverékképző rendszerei és azok mechatronikai elemei

- 10.1. Diesel-motorok égési folyamatai

- 10.1.1. Soros rendszerű, állandó löketű adagoló szivattyú

- 10.1.2. Soros rendszerű, lökettolókás adagoló szivattyú

- 10.1.3. Elosztórendszerű adagoló szivattyúk

- 10.1.4. Radiál dugattyús elosztó rendszerű adagoló szivattyú

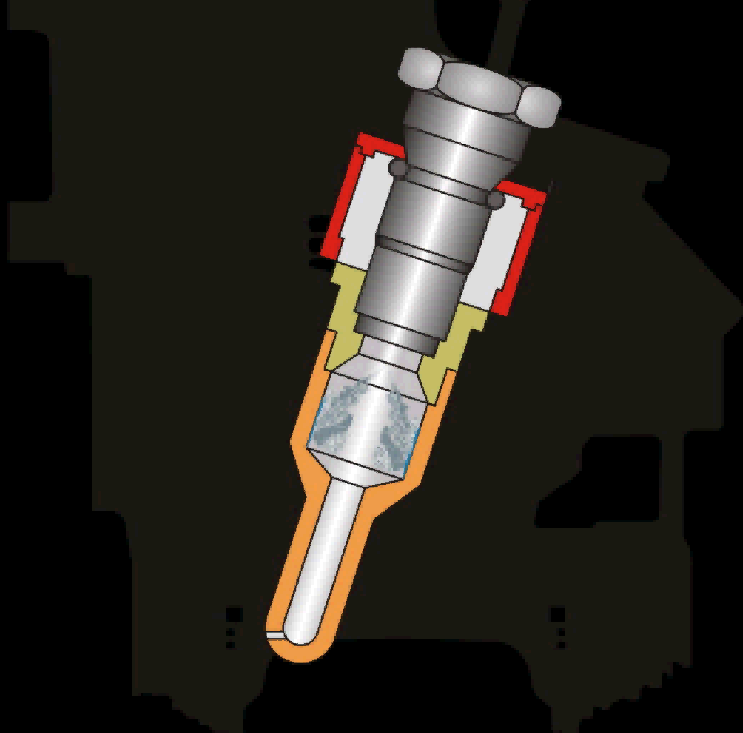

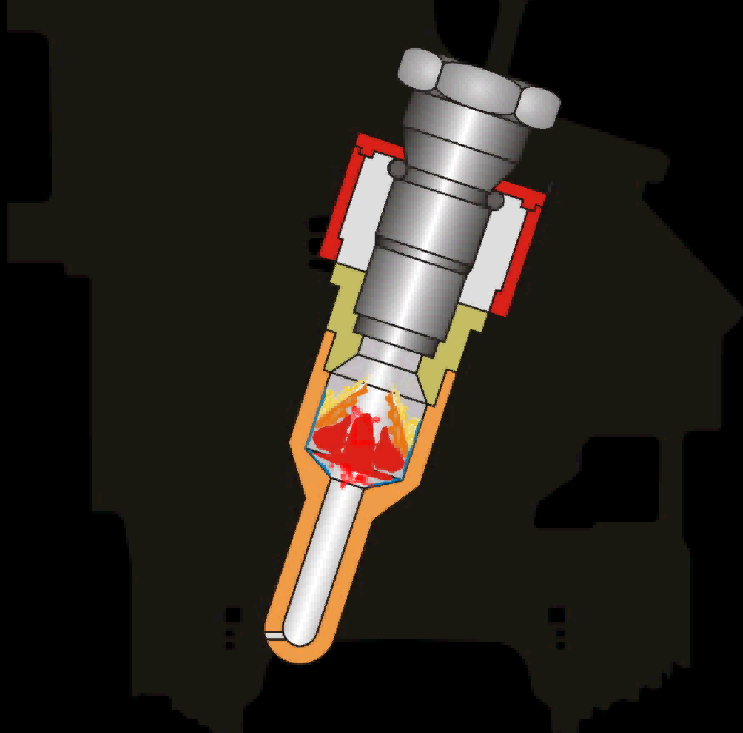

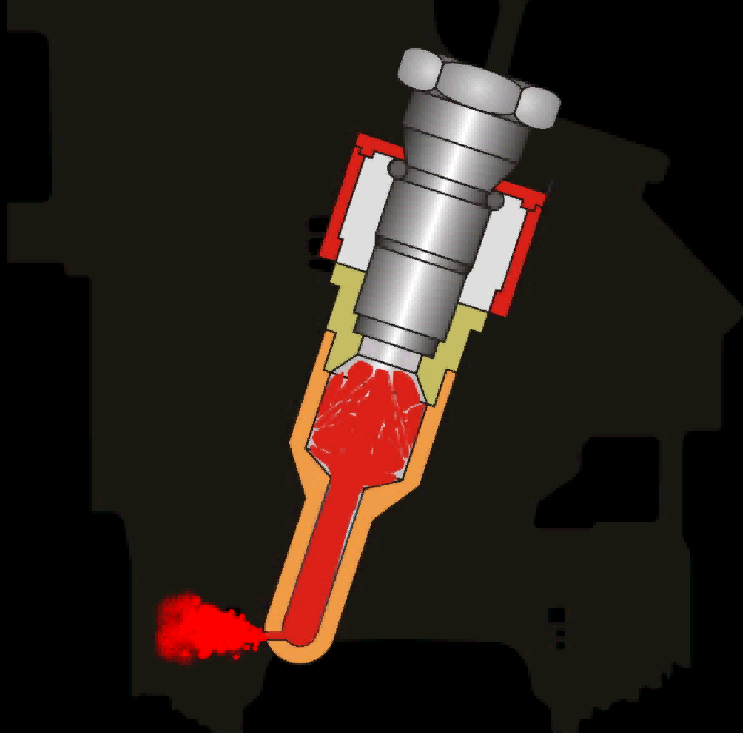

- 10.1.5. Adagoló-porlasztó rendszer működése (UI(S) vagy PD)

- 10.1.6. Common Rail rendszer

- 10.2. Befecskendező vezeték

- 10.3. Porlasztók

- 10.4. Égésterek

- 10.5. Diesel motorok menedzsment rendszerek és szabályzó körök

- Irodalmak

- 11. Károsanyag kibocsátás csökkentő rendszerek és azok menedzsmentje

- 12. Teljesítmény növelési módszerek és azok menedzsmentje

- 13. Belsőégésű motorok fedélzeti diagnosztikája

- 13.1. Bevezetés

- 13.2. Diagnosztikai hibakódok

- 13.3. Hibakijelzés

- 13.4. Az Ottó-motorok OBD rendszer elemei, felépítése

- 13.5. Ottó-motorok OBD rendszereinek funkciói (OBD II, EOBD)

- 13.5.1. Átfogó Komponens Felügyelet (Comprehensive Components Diagnose)

- 13.5.2. A katalizátor átalakítási hatékonyságának vizsgálata

- 13.5.3. Lambda–szabályozás az OBD II-ben

- 13.5.3.1. A lambda-szonda öregedésének vizsgálata

- 13.5.3.2. Az elő lambda-szonda reakcióidejének vizsgálata

- 13.5.3.3. Az elő lambda-szonda feszültségének vizsgálata

- 13.5.3.4. Az elő lambda-szonda feszültséggörbéje eltolódásának vizsgálata és adaptációja

- 13.5.3.5. Az utó lambda-szonda szabályozáshatárának diagnosztizálása

- 13.5.3.6. Az utó lambda-szonda mozgásának diagnosztikája

- 13.5.4. A tüzelőanyag tankszellőztető rendszer és diagnosztikája

- 13.5.5. A tüzelőanyag tank szivárgásvizsgálata

- 13.5.6. Füstgáz visszavezetés vizsgálata

- 13.5.7. Elektromos gázpedál-folytószelep kapcsolat, működtetés

- 13.5.8. Égéskimaradás vizsgálat

- 13.5.9. Alapjárat szabályozás

- 13.5.10. Töltőnyomás szabályzás

- 13.5.11. CAN adatbusz

- 13.6. Diesel-motorok ellenőrzési követelményei

- Irodalmak

- 14. Az emissziós típusvizsgálatok során alkalmazott vizsgálati ciklusok

- 15. A kipufogógáz-komponensek mérési elvei

- 15.1. Oxigén mérése paramágneses gázelemzővel

- 15.2. NOx mérése kemilumineszcens elven mérő műszerrel

- 15.3. CO mérése infravörös abszorpciós elven működő mérőműszerrel

- 15.4. THC mérése lángionizációs gázelemzővel

- 15.5. Részecske kibocsátás (PM) meghatározása [15.6.]

- 15.6. Részecske szám meghatározása

- Irodalmak

- A. Ellenőrző kérdések, jegyzőkönyvek

- B. Rövidítések, idegen szakkifejezések jegyzéke

- C. Fénykép melléklet

- D. Animációs melléklet

- 2.1. Egytárcsás száraz tengelykapcsoló elvi felépítése

- 2.2. Egytárcsás száraz tengelykapcsoló gyakorlati felépítése

- 2.3. Kéttárcsás száraz tengelykapcsoló

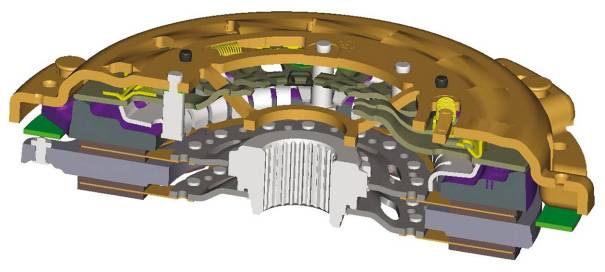

- 2.4. Kettős száraz tengelykapcsoló gépészeti rajza

- 2.5. Száraz tengelykapcsoló elvi rajza

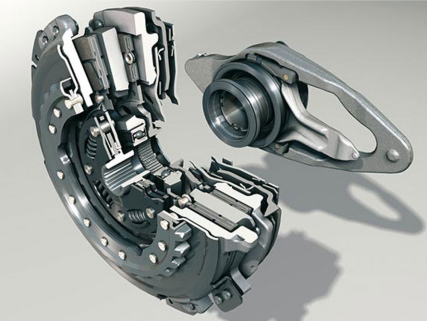

- 2.6. Lemezes tengelykapcsoló metszete

- 2.7. Lemezes tengelykapcsoló motorkerékpár számára [2.4.]

- 2.8. Automatikus utánállító szerkezet

- 2.9. Automatikus utánállító szerkezet

- 2.10. Az automatikus után állító működése

- 2.11. Huzalos tengelykapcsoló működtető szerkezet

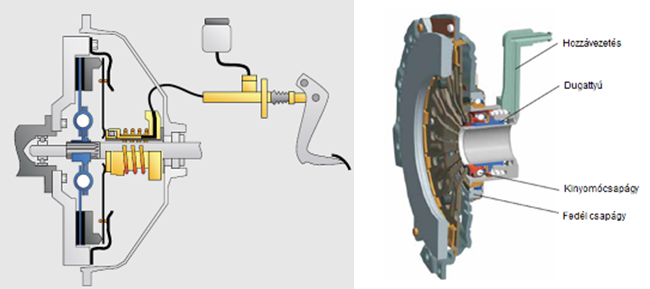

- 2.12. Hidraulikus tengelykapcsoló kiemelő szerkezet központi munkahengerrel

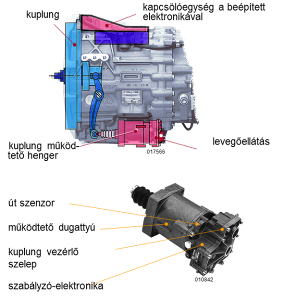

- 2.13. Automatizált tehergépkocsi tengelykapcsoló működtetés ZF AStronic

- 2.14. Indítási folyamat súrlódó tengelykapcsolóval

- 2.15. Egy tengelykapcsoló működtetés szabályzás a fejlesztések korábbi szakaszából

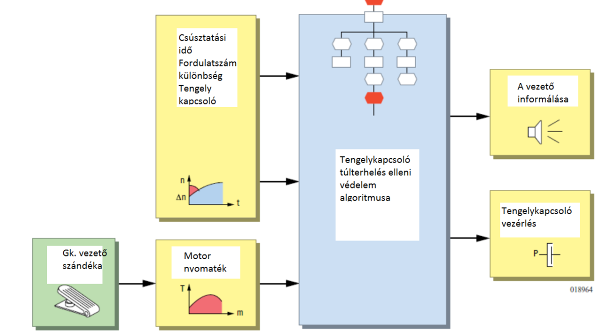

- 2.16. A tengelykapcsoló működtetés blokkvázlata tehergépkocsinál a biztonsági algoritmussal a középpontban

- 2.17. Indulás automatikus tengelykapcsoló működtetéssel teljes terhelés esetén tehergépkocsival

- 3.1. Az automatizált sebességváltók fajtái és várható fejlődési irányuk

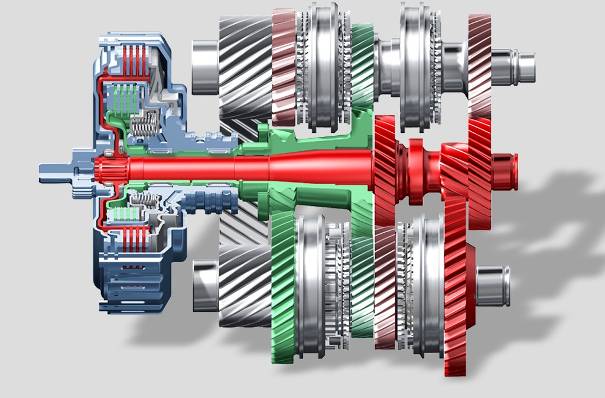

- 3.2. DSG sebességváltó felépítése

- 3.3. DSG sebességváltó nyomatékátvivő elemei, a differenciálmű nélkül

- 3.4. Kettős tengelykapcsoló egybenyitás

- 3.5. DSG sebességváltó kettős tengelykapcsolója

- 3.6. Fokozatkapcsoló aktuátor DSG sebességváltóban

- 3.7. Visszakapcsolási folyamat idő-út és nyomás függvényei egy DSG sebességváltóban

- 3.8. A fokozatkapcsolás stratégiája automatikusan működtetett sebességváltóknál

- 3.9. A sebességváltó irányítás szoftverének felépítése

- 3.10. Az elektronikus rendszer (hardver) a mechatronikai egységre szerelve

- 3.11. A mechatronikai egység hidraulikus vezérlő része

- 3.12. A DSG sebességvéltó hidraulikus vezérlése

- 3.13. A sebességváltó használata az előválasztó karral

- 3.14. Száraz tengelykapcsolóval rendelkező DSG sebességváltó

- 3.15. Automatizált kapcsolású tehergépkocsi sebességváltó felépítése

- 3.16. Automatizált kapcsolású tehergépkocsi sebességváltó metszeti rajza

- 3.17. Tehergépkocsi sebességváltó kapcsoló egység

- 3.18. Az elektronikus irányítási szoftver rendszer felépítése

- 3.19. A sebességváltó elektronikus egysége

- 3.20. A hardver szerkezeti felépítése

- 3.21. A sebességváltó irányítási rendszerének szerkezeti kiépítése

- 3.22. Kapcsolási diagram a kapcsolási határmezők feltüntetésével

- 3.23. A felkapcsolás folyamata az idő függvényében

- 3.24. A visszakapcsolás folyamata az idő függvényében

- 3.25. A kezelőszervek:kapcsolókar és előválasztó gomb

- 3.26. Soros hidromechanikus automata sebességváltó

- 3.27. Átkötött hidromechanikus nyomatékváltó

- 3.28. Hidrodinamikus nyomatékváltó külső jelleggörbéje

- 3.29. Adaptív működtetésre képes automata sebességváltó szabályzás

- 4.1. Egytömegű lengőrendszer modellje

- 4.2. Kéttömegű lengőrendszer modellje

- 4.3. Egytömegű torziós lengőrendszer

- 4.4. Példa egytömegű lengőrendszer modelljének megvalósítására MATLAB/Simulink környezetben.

- 4.5. Példa egytömegű lengőrendszer modelljének egységugrás (F(t)=1 N, t≥0 s) gerjesztőerőre adott válaszfüggvényeire

- 4.6. Egységnyi paraméterű egytömegű lengőrendszer Bode-diagramjai különböző csillapítási arányszámok esetén

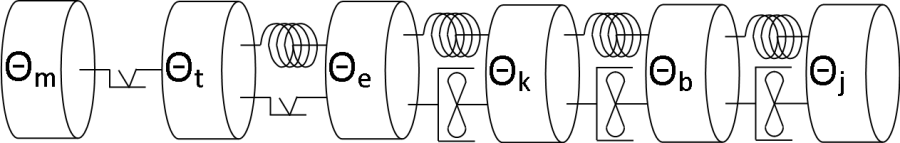

- 4.7. Hattömegű torziós lengőrendszer modellje (LuK)

- 4.8. Kéttömegű torziós lengőrendszer modellje, mint egyszerűsített hajtásláncmodell

- 4.9. Háromtömegű torziós lengőrendszer modellje, mint egyszerűsített hajtásláncmodell

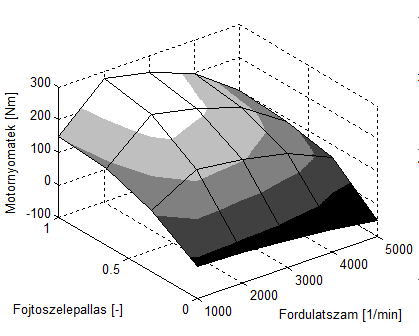

- 4.10. Példa motornyomaték-fojtószelepállás-motorfordulatszám karakterisztikára

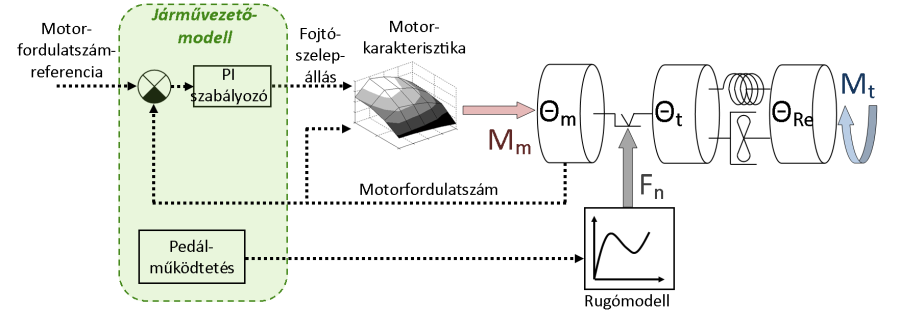

- 4.11. Háromtömegű hajtásláncmodell motor- és rugókarakterisztikával, valamint járművezető-modellel

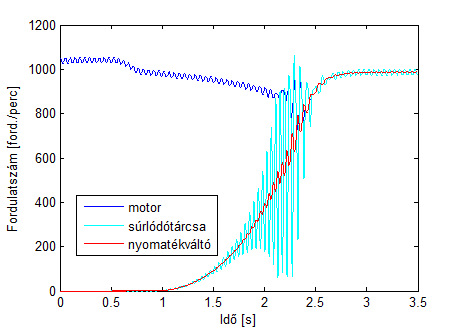

- 4.12. Rezonanciaállapot kialakulása egytárcsás száraz tengelykapcsoló kapcsolási folyamata során

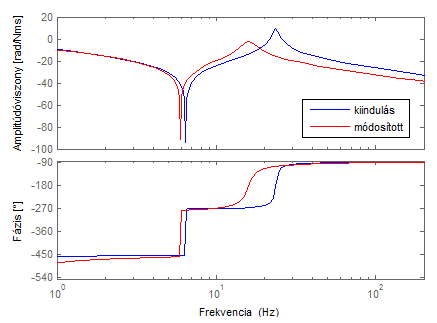

- 4.13. A kiindulási (rezonanciajelenséget mutató) és egy lehetséges módosított egytárcsás száraz tengelykapcsoló és a kapcsolódó hajtásláncelemek Bode-diagramjai

- 4.14. Módosított, dinamikai szempontból megfelelő egytárcsás száraz tengelykapcsoló kapcsolási folyamata

- 4.15. Sebességkülönbség és súrlódónyomaték a motor és a súrlódótárcsa között

- 4.16. Veszteségteljesítmény és kumulált veszteség

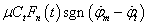

- 4.17. Vázlat az átvihető névleges nyomaték számításához a súrlódófelületen

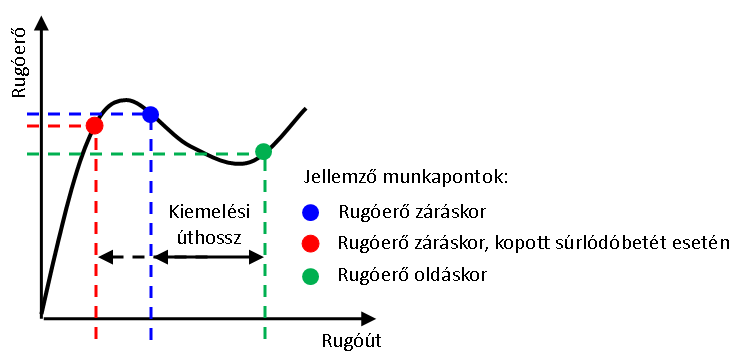

- 4.18. A tengelykapcsolókban alkalmazott tányérrugó jellemző karakterisztikája és fontosabb munkapontjai

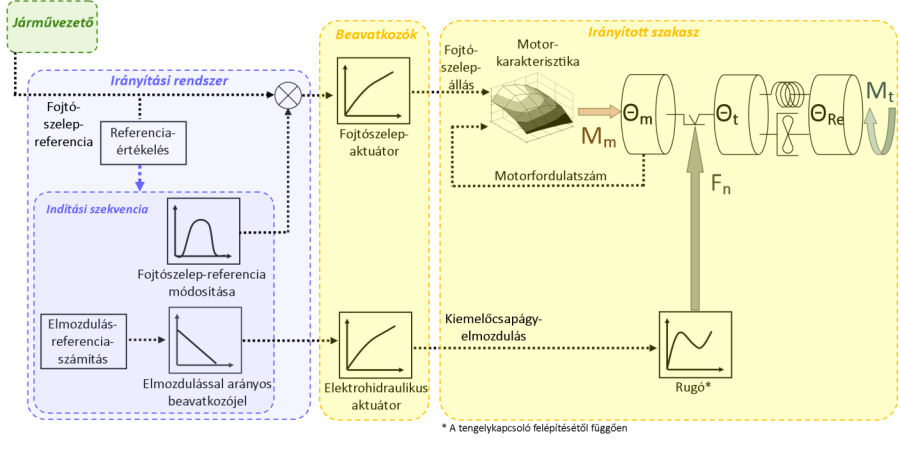

- 4.19. Nyílt hatásláncú irányítással (vezérléssel) megvalósított automatizált tengelykapcsoló működési vázlata

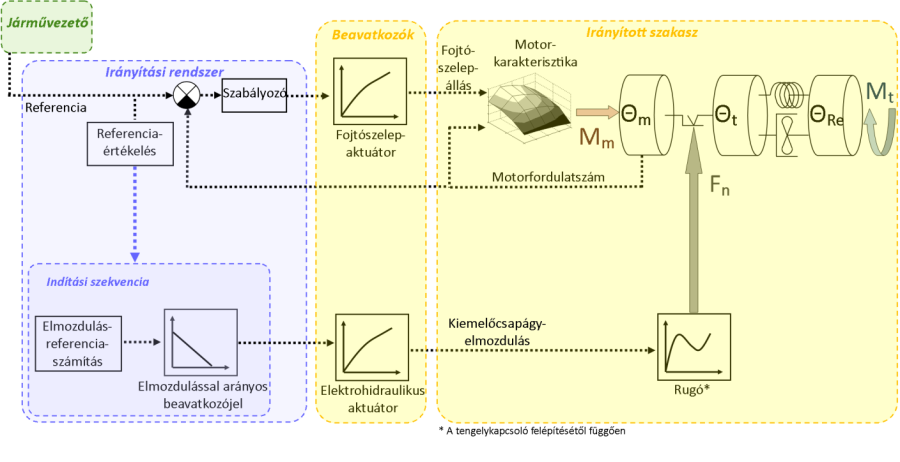

- 4.20. A belsőégésű motor fordulatszám-szabályozásával megvalósított automatizált tengelykapcsoló működési vázlata

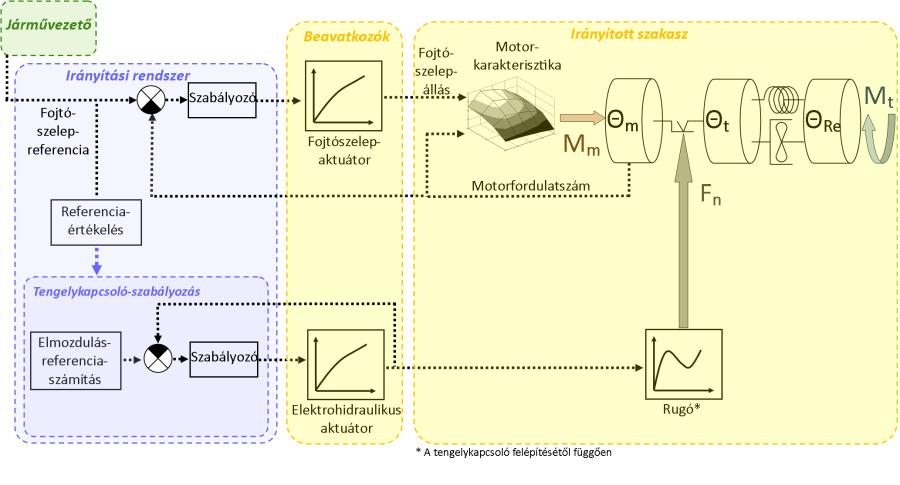

- 4.21. A belsőégésű motor fordulatszám-szabályozásával és a kiemelőcsapágy pozíciószabályozásával megvalósított automatizált tengelykapcsoló működési vázlata

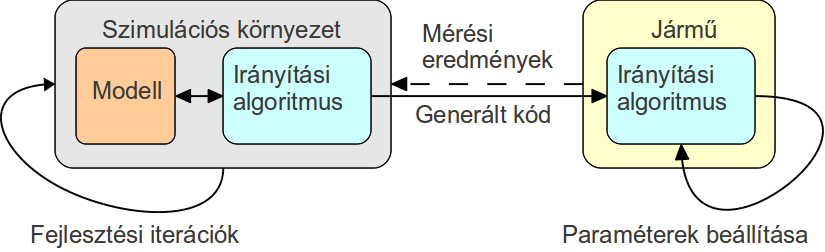

- 4.22. Irányítási algoritmus modellalapú fejlesztésének folyamata

- 5.1. Az összkerékhajtás alkalmazásának célja

- 5.2. Nyomaték áthelyezéses differenciálmű jelképes ábrázolása

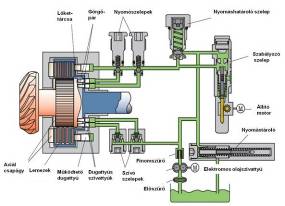

- 5.3. Haldex LSC első generációs változat hidraulikus működési elve

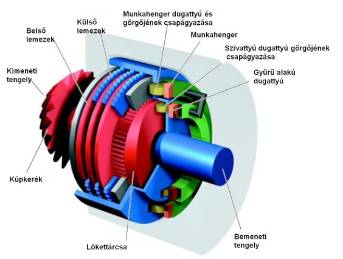

- 5.4. Haldex LSC első generációs változat szerkezeti kialakítása

- 5.5. Haldex LSC első generációs változat hidraulika rendszere

- 5.6. Haldex LSC első generációs változat szivattyú, munkahenger és az olajlemezes tengelykapcsoló elvi ábrázolása

- 5.7. Haldex LSC hajtómű egységről elszerelt elektronika a szabályozó tolattyúval és részletei

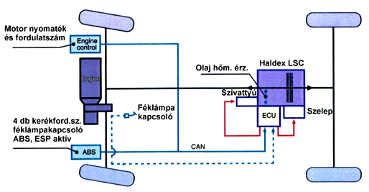

- 5.8. Haldex LSC CAN hálózati kapcsolatai

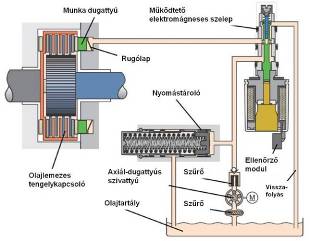

- 5.9. Haldex LSC IV generáció hidraulikus működtetése

- 5.10. A nyomaték felosztása és a vonóerők kanyarban

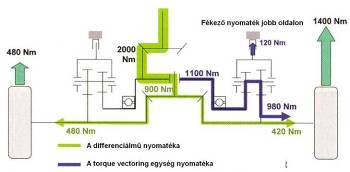

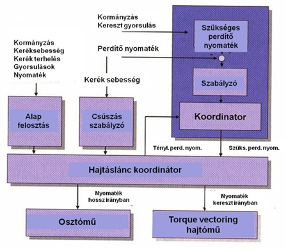

- 5.11. AZF Torque Vectoring-nál alkalmazott elektronika működésének blokkvázlata

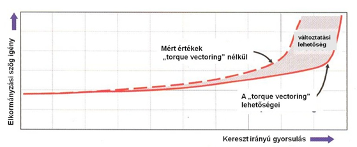

- 5.12. A ZF Torque Vectoring hatása a gépkocsi menetdinamikájára

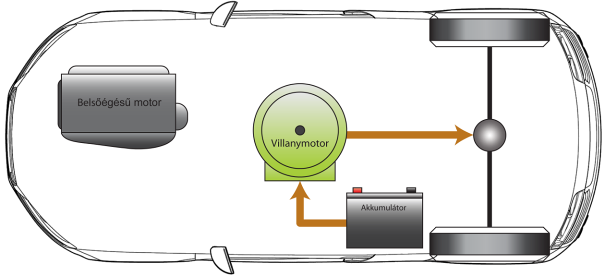

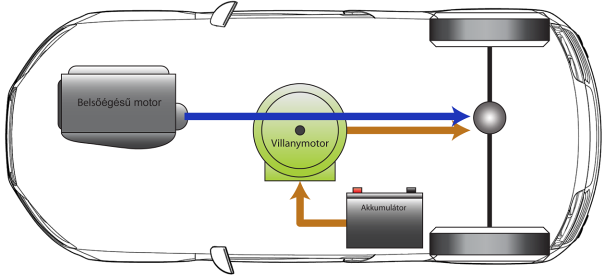

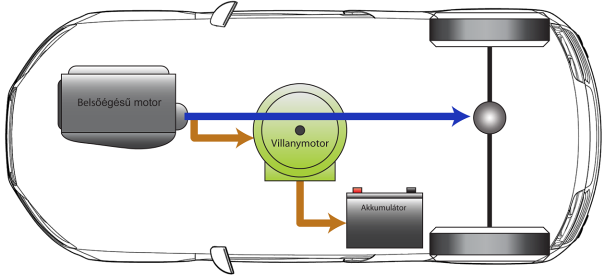

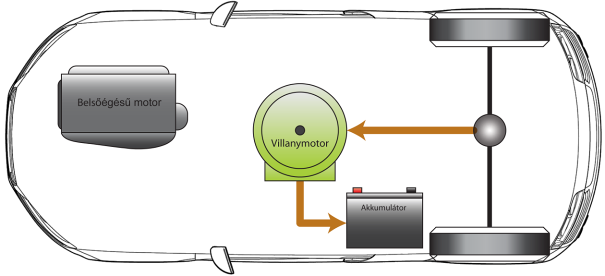

- 6.1. Tisztán villamos hajtás

- 6.2. Villamos rásegítés

- 6.3. Járműhajtás és töltés üzemmód

- 6.4. Rekuperáló fékezés

- 6.5. Hibrid elektromos jármű hajtáslánc koncepciója

- 6.6. Vonóerő, dinamikus és statikus komponensekből

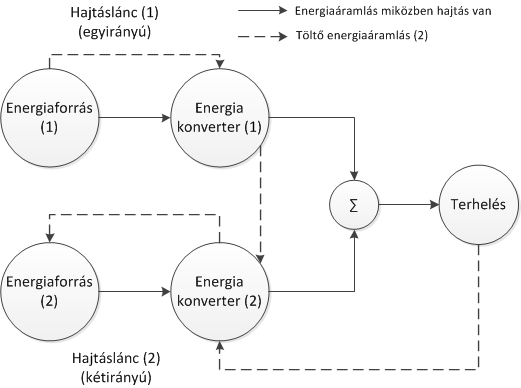

- 6.7. Soros hibrid

- 6.8. Párhuzamos hibrid

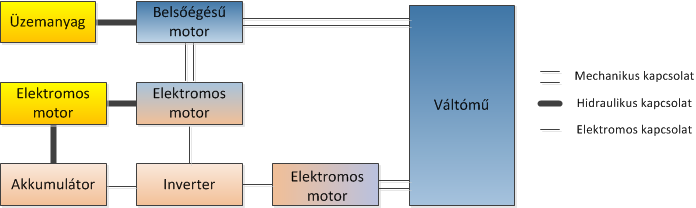

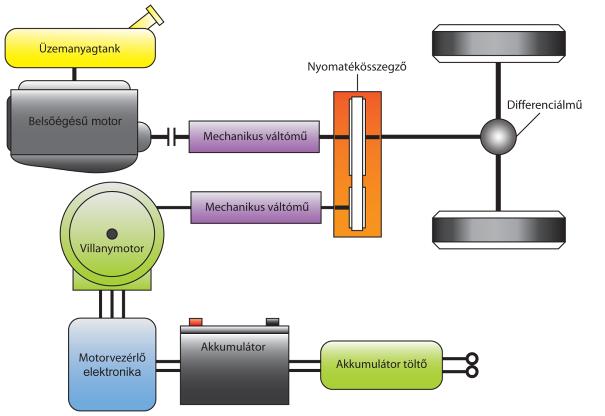

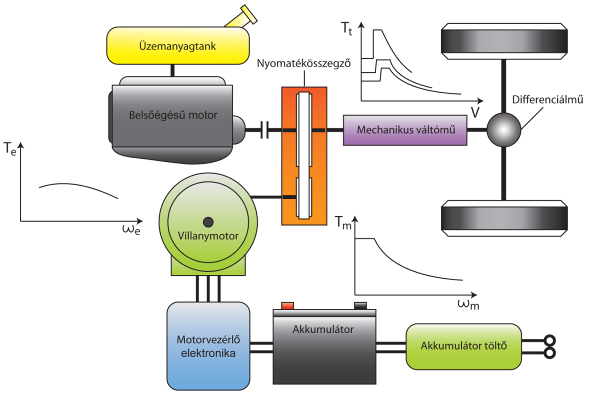

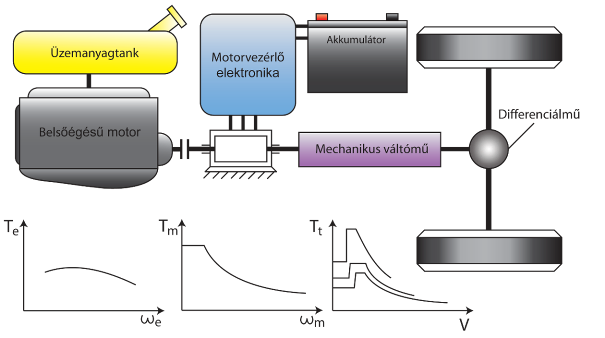

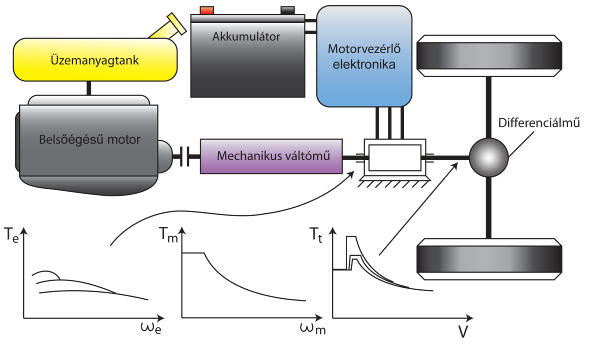

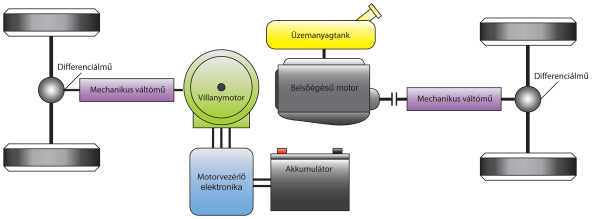

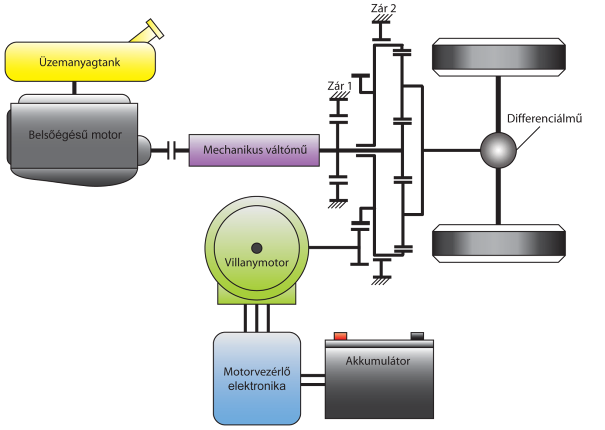

- 6.9. Soros - párhuzamos hibrid

- 6.10. Komplex hibrid

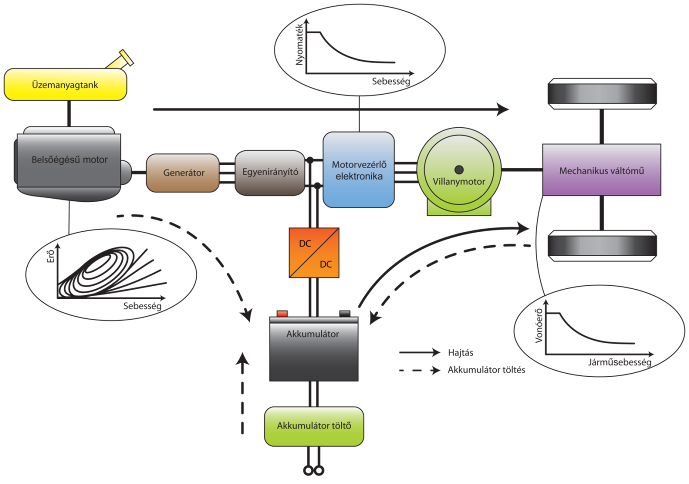

- 6.11. Soros hibrid-elektromos hajtáslánc

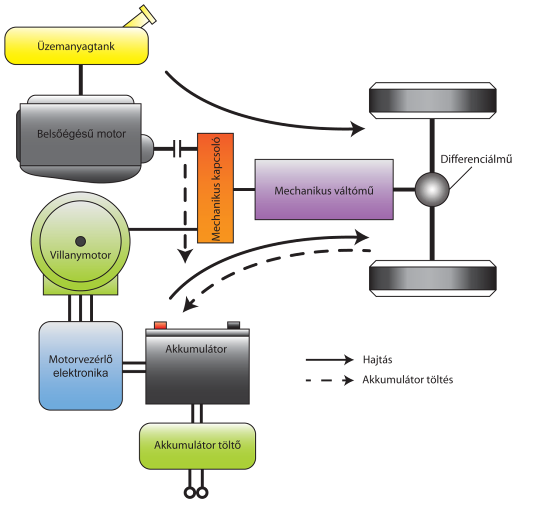

- 6.12. Párhuzamos hibrid-elektromos hajtáslánc

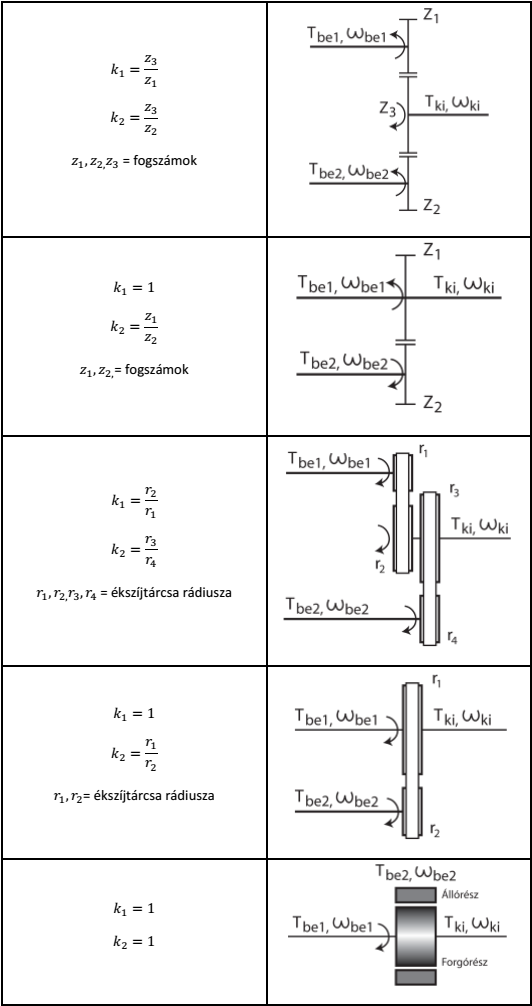

- 6.13. Nyomatékösszegzés az elméletben

- 6.14. Mechanikus nyomaték-összegzők

- 6.15. Kéttengelyes konstrukció

- 6.16. Kéttengelyes konstrukció jelleggörbével

- 6.17. „pretransmission” egytengelyes nyomatékösszegző párhuzamos hibrid

- 6.18. „posttransmission” egytengelyes nyomatékösszegző párhuzamos hibrid

- 6.19. Párhuzamos hibrid hajtás külön tengelyen

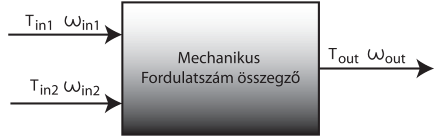

- 6.20. Sebesség összegző

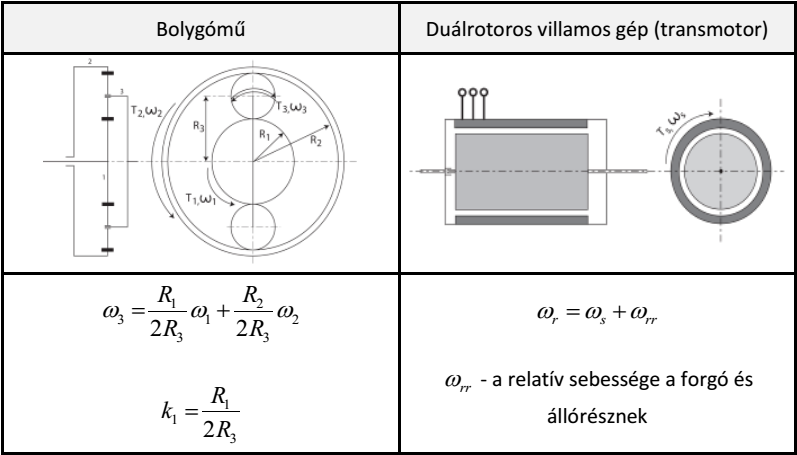

- 6.21. Gyakori sebességösszegző berendezések

- 6.22. Bolygóműves sebességösszegző rendszer

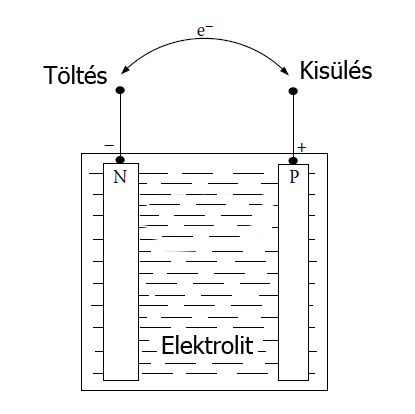

- 6.23. Akkumulátor főbb részei

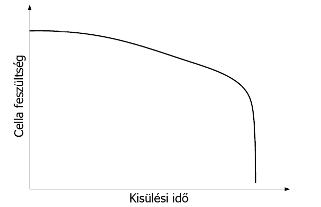

- 6.24. Kisülési feszültség esés

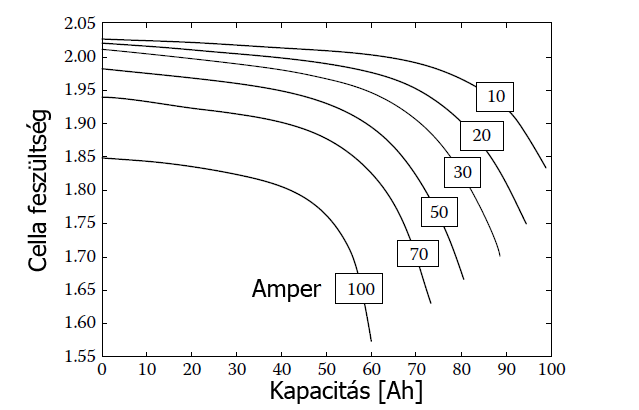

- 6.25. Kisülési karakterisztika a savas akkumulátoroknál

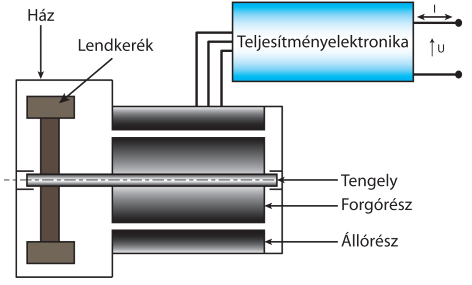

- 6.26. Lendkerék elvi ábra

- 6.27. Tipikus lendkerék geometriája

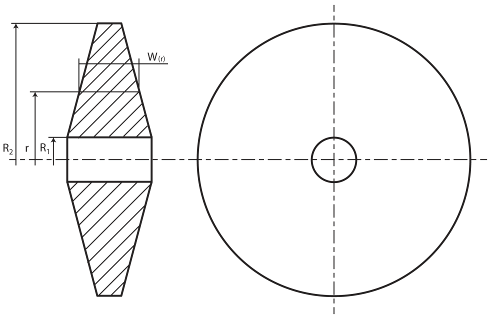

- 7.1. Dugattyús belsőégésű motorok alapvető elnevezései és jelölései [7.1.]

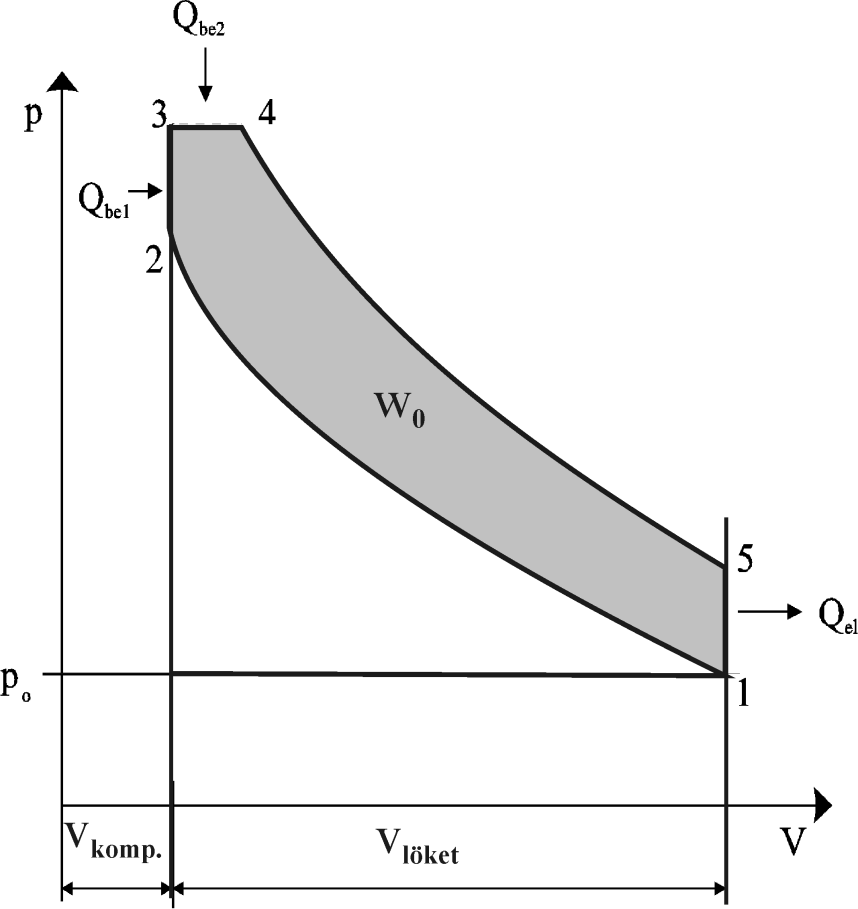

- 7.2. Elméleti indikátordiagram

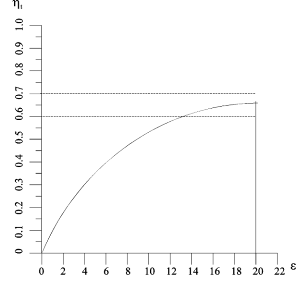

- 7.3. A termikus hatásfok változása a kompresszió függvényében

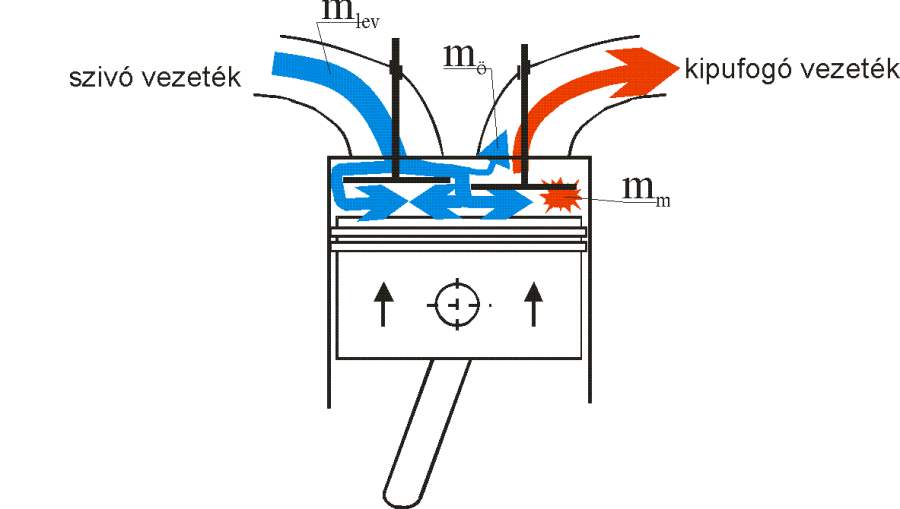

- 7.4. A friss tölte kialakulása

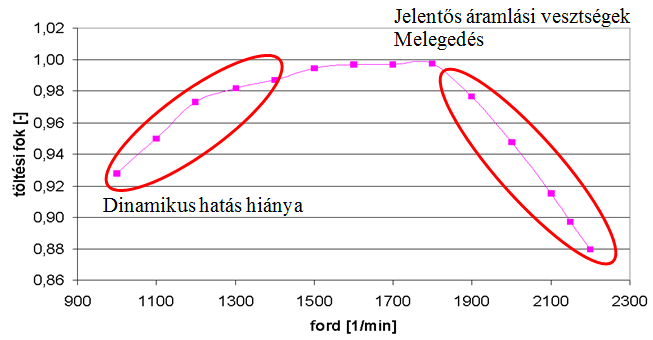

- 7.5. A töltési fok a fordulatszám függvényében

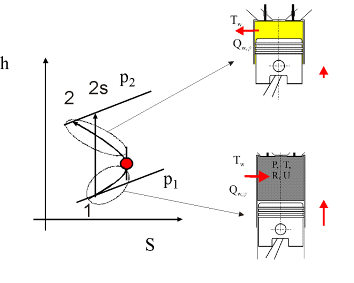

- 7.6. Az elméleti és valóságos kompresszió

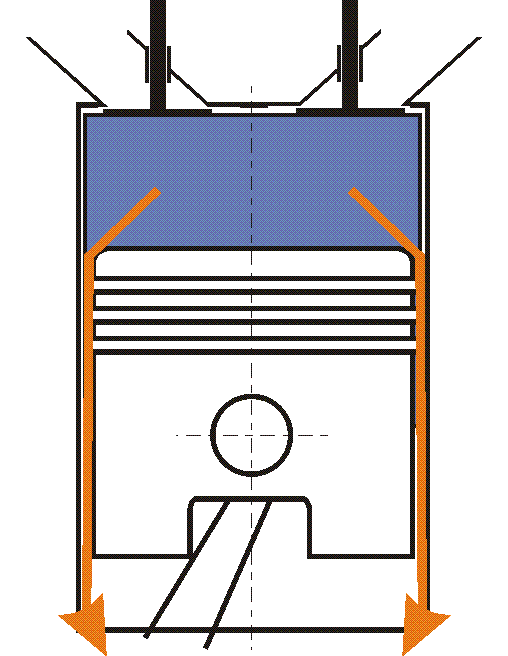

- 7.7. A valós égési folyamat az égéshossz függvényében

- 7.8. A gázveszteség kialakulása

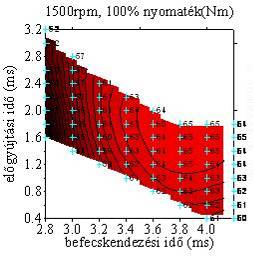

- 7.9. A hengertérben kialakuló nyomás a térfogat függvényében [7.1.]

- 7.10. A hengertérben kialakuló nyomás a főtengelyfok függvényében [7.1.]

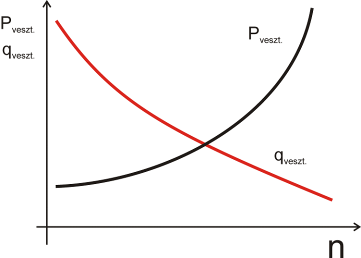

- 7.11. A hőveszteség és a mechanikai veszteség a fordulatszám függvényében

- 7.12. A jelleggörbék a fordulatszám függvényében [7.3.]

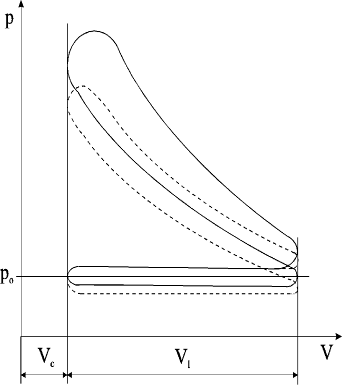

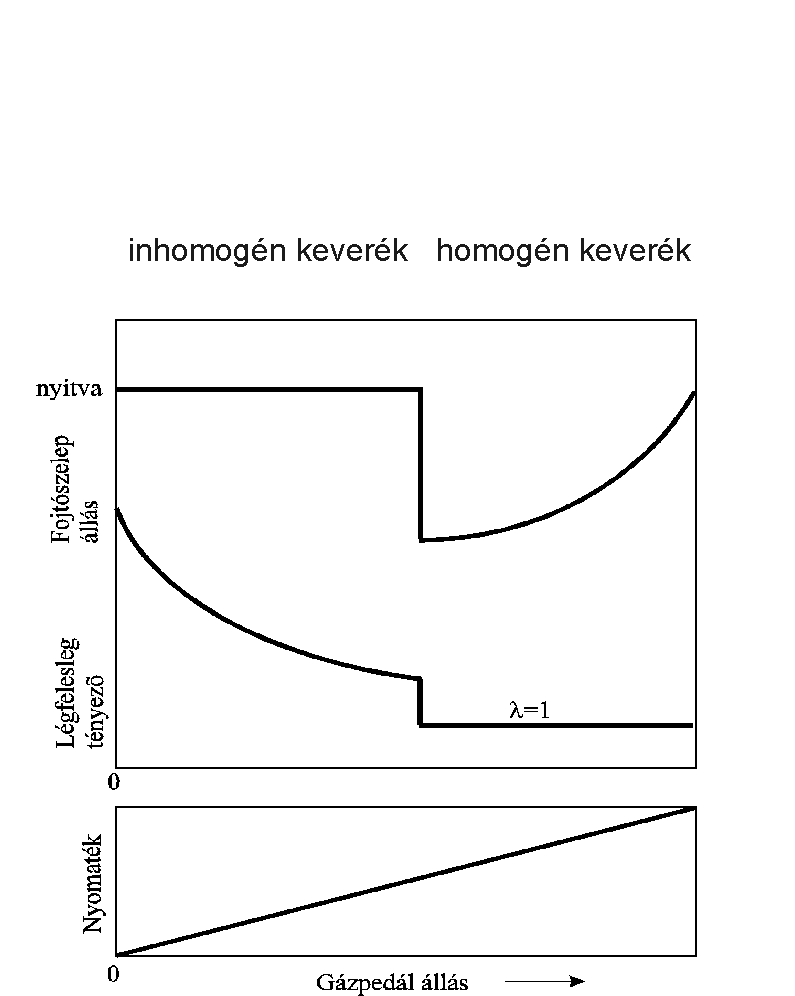

- 8.1. Ottó motor fojtásos szabályozása (- fojtás nélkül, --- fojtással)

- 8.2. Fojtószelep állító rendszer [8.4.]

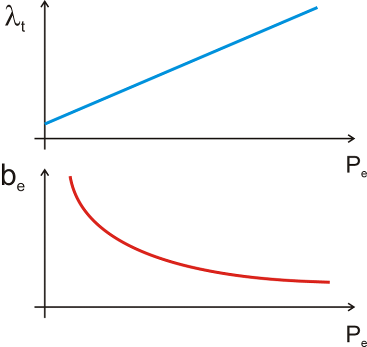

- 8.3. A fajlagos fogyasztás és a töltési fok állandó fordulatszámon a terhelés függvényében

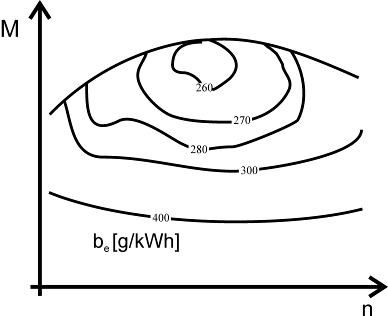

- 8.4. Hagyományos Ottó-motor jelleg mezője

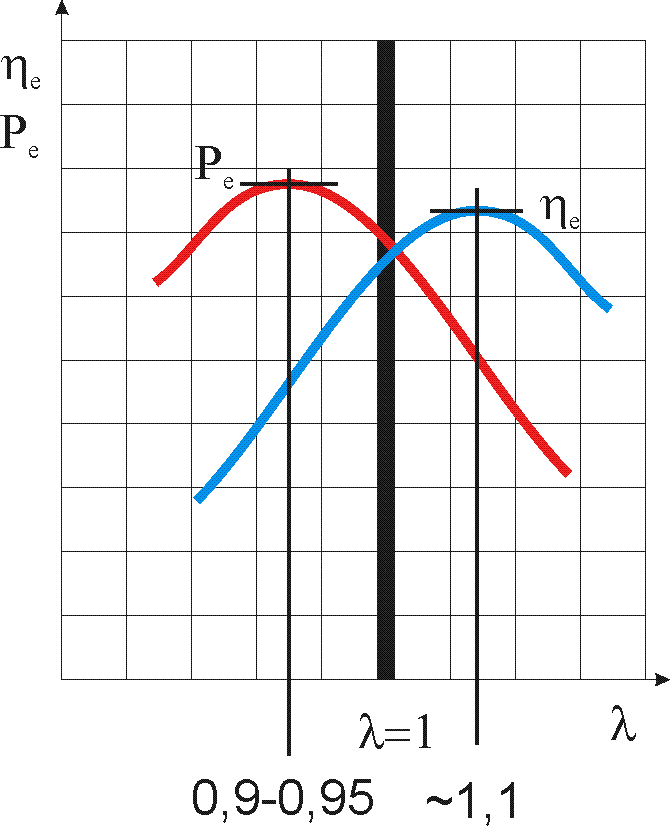

- 8.5. Az effektív hatásfok és az effektív középnyomás a légfelesleg függvényében

- 8.6. Az elemi karburátor felépítése [8.5.]

- 8.7. A segédberendezésekkel ellátott karburátor [8.5.]

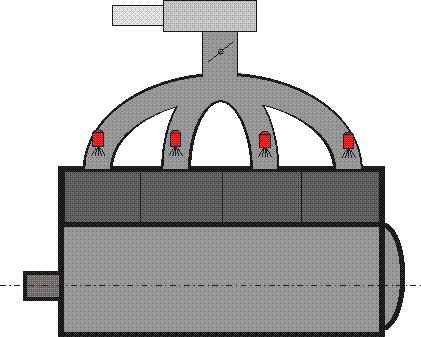

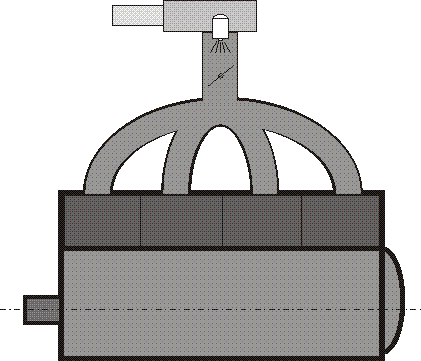

- 8.8. Hengerenkénti befecskendezés vázlata

- 8.9. Központi befecskendezés vázlata

- 8.10. Közvetlen befecskendezésű rendszer működése

- 8.11. A befecskendező rendszer működése [8.4.]

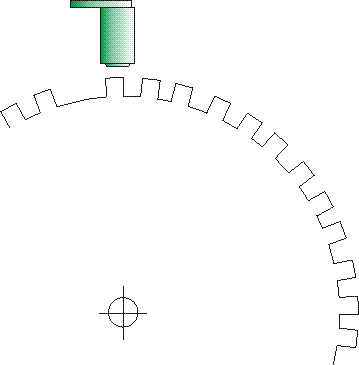

- 8.12. A főtengely helyzetet (CAS) jeladó a tárcsával.

- 8.13. A vezérműtengely helyzetet (CMP) jeladó a tárcsával.

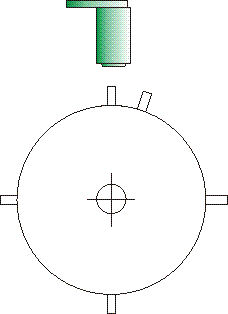

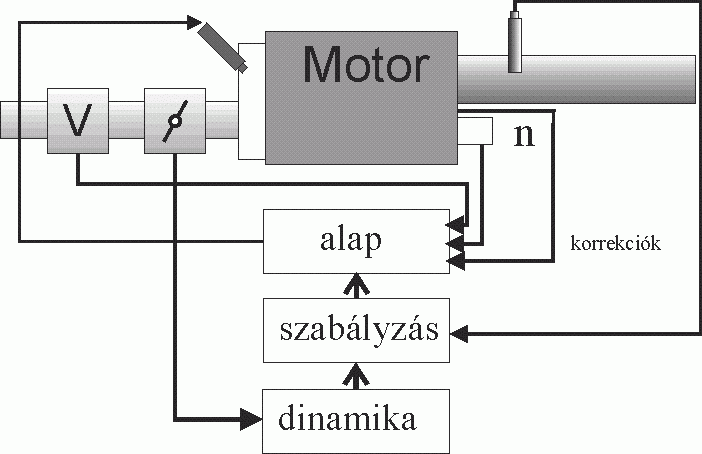

- 8.14. Az befecskendezés vezérlés és szabályozás felépítése

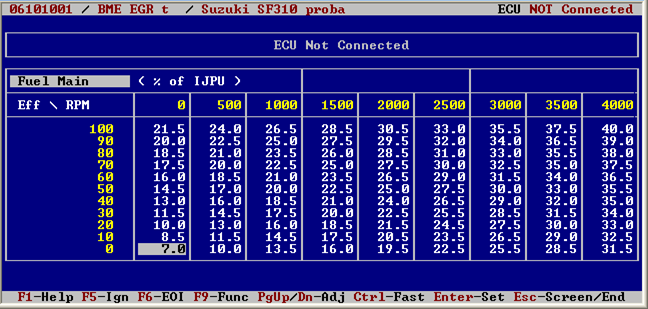

- 8.15. Az alap befecskendezés mátrix a MOTEC programozható ECM szoftverében

- 8.16. A torlasztó lapos levegőmennyiség jeladó felépítése [8.3.]

- 8.17. A hődrótos levegőmennyiség jeladó felépítése [8.3.]

- 8.18. A hőfilmes levegőmennyiség jeladó felépítése [8.3.]

- 8.19. Két állású lambda-szonda karakterisztikája [8.3.]

- 8.20. Szélessávú lambda-szonda felépítése [8.3.]

- 8.21. A szélessávú lambda-szonda karakterisztikája [8.3.]

- 9.1. Az indikált nyomás a főtengely függvényében különböző előgyújtások esetében és a relatív nyomaték az előgyújtás függvényében [9.4.]

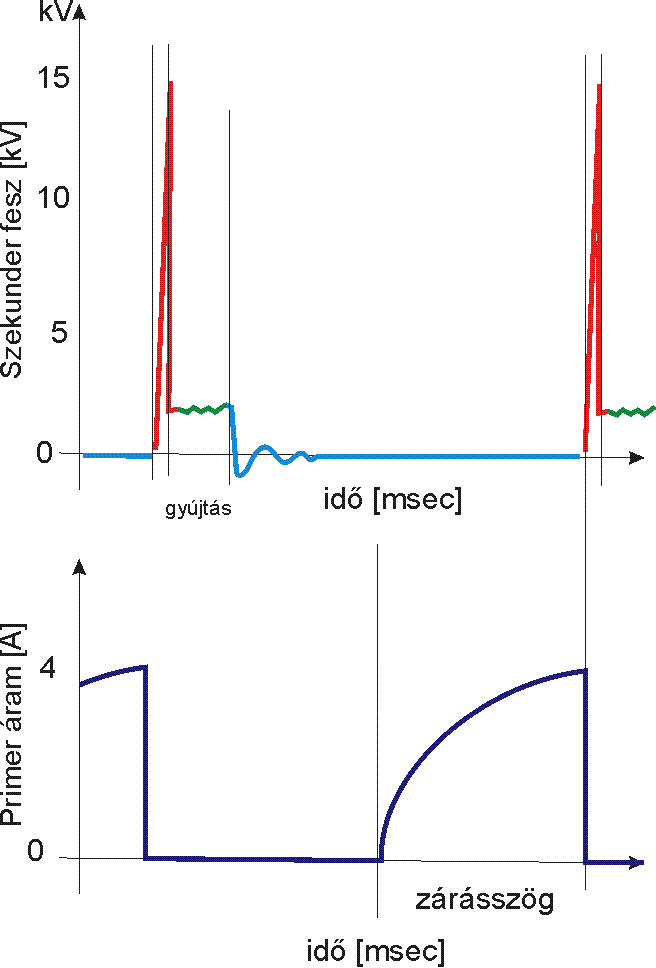

- 9.2. A primer áram és a szekunder feszültség az idő függvényében

- 9.3. A primer áram az idő függvényében optimális, rövid és túlságosan hosszú zárási szög esetén [9.6.]

- 9.4. A hagyományos gyújtás rendszer felépítése [9.6.]

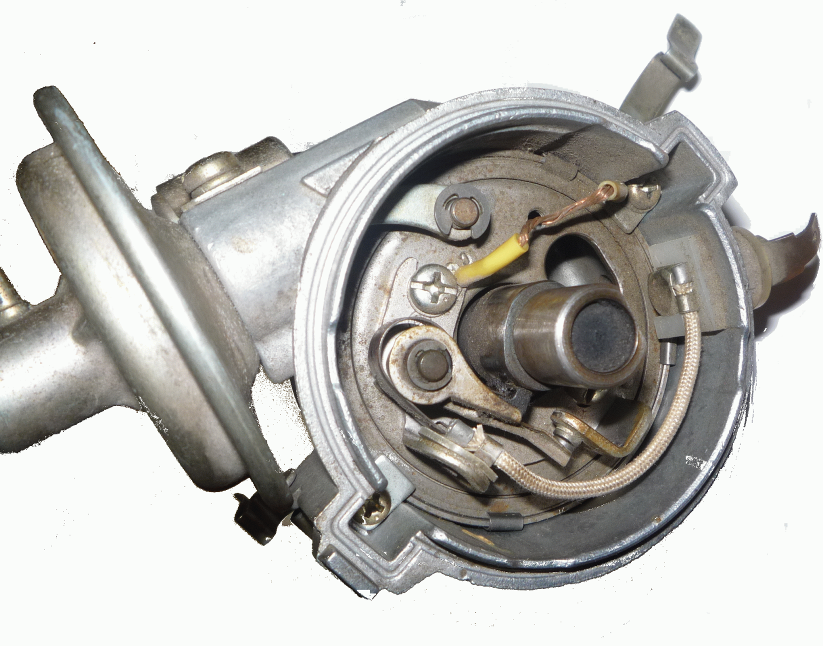

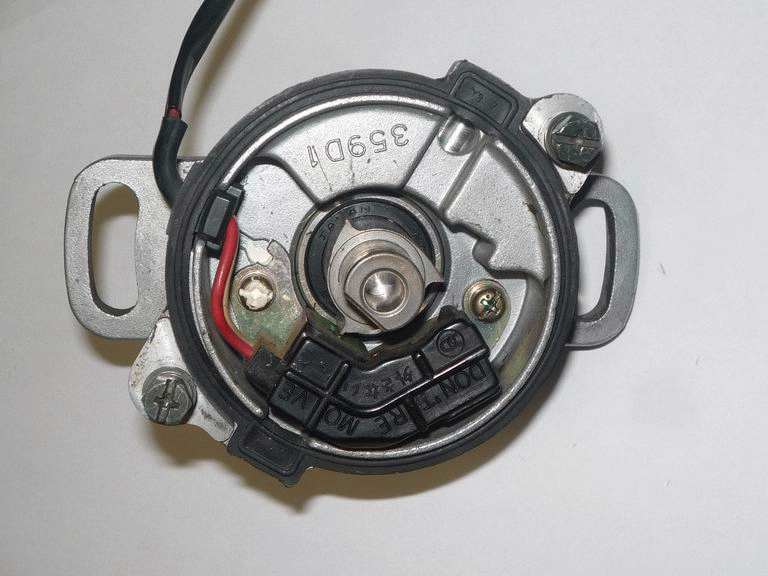

- 9.5. A hagyományos gyújtás rendszer elosztóháza és a megszakító

- 9.6. A tirisztoros gyújtás rendszer felépítése [9.6.]

- 9.7. A tranzisztoros gyújtás rendszer felépítése [9.6.]

- 9.8. A parazita gyújtó rendszerfelépítése [9.6.]

- 9.9. A hengerenkénti gyújtótranszformátoros rendszerfelépítése [9.6.]

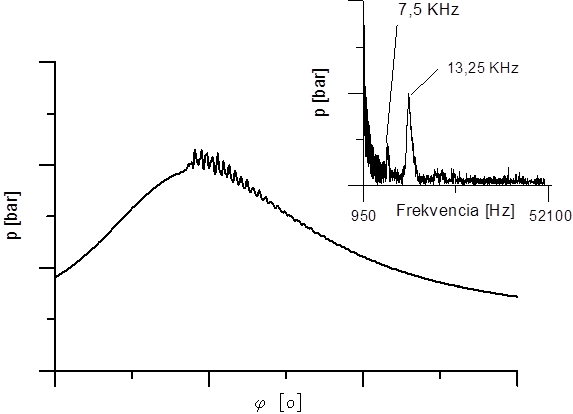

- 9.10. Kopogásos égés nyomáslefutása és a nyomás lengés frekvenciája.

- 9.11. Kopogásos szenzor [9.7.]

- 9.12. Előgyújtás szabályzása kopogás szenzor segítségével [9.8.]

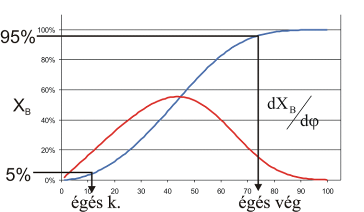

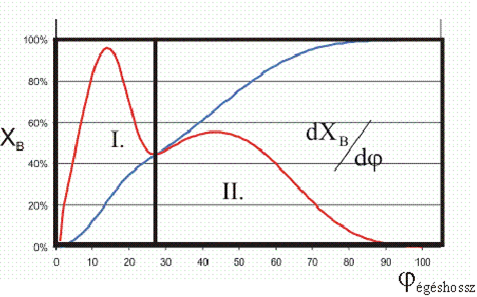

- 10.1. Elégett tüzelőanyag hányad és annak deriváltja Diesel-motorok esetén a relatív égéshossz függvényében

- 10.2. A Common Rail rendszer alap befecskendezési lehetőségei [10.6.]

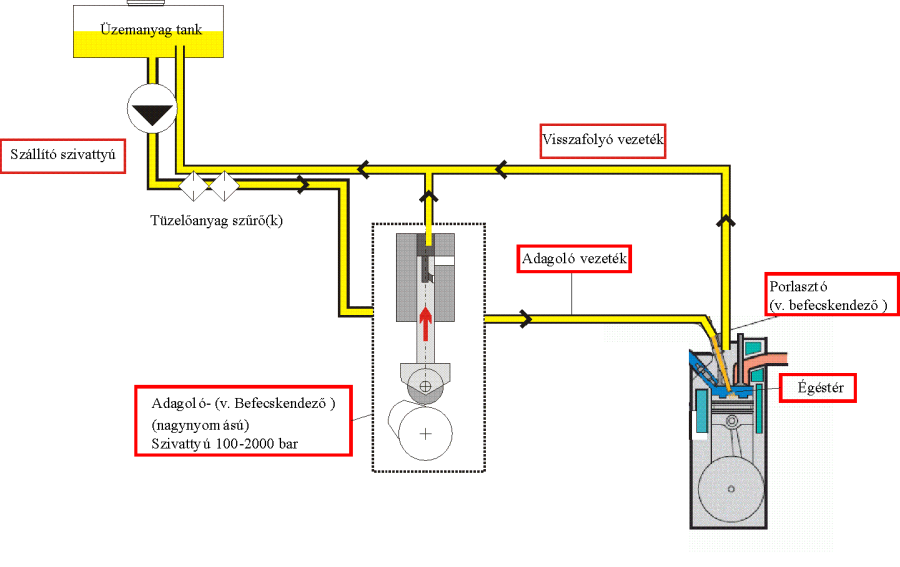

- 10.3. A hagyományos Diesel-motorok befecskendező rendszer elemei

- 10.4. Soros rendszerű, állandó löketű adagoló szivattyú [10.6.]

- 10.5. Soros rendszerű, állandó löketű adagoló szivattyú töltése (a), és szállítása (b) [10.6.]

- 10.6. Soros rendszerű, állandó löketű adagoló szivattyú szállítása vége (a), és üresjárás (b) [10.6.]

- 10.7. Lökettolókás adagoló szivattyú elrendezése és működése [10.6.]

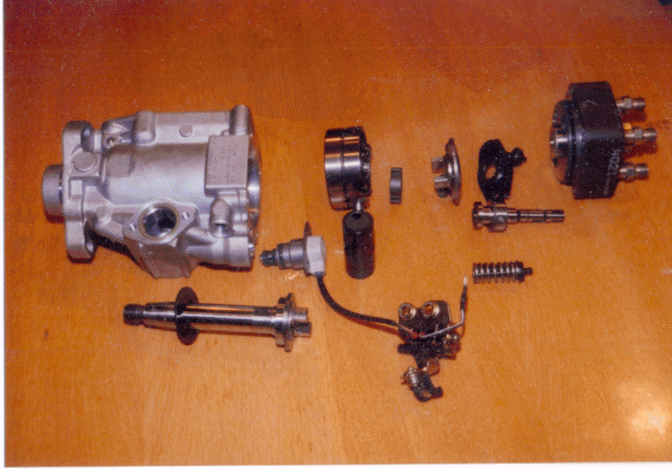

- 10.8. BOSCH VE típusú elosztórendszerű adagoló szivattyú felépítése [10.6.]

- 10.9. BOSCH VE típusú elosztórendszerű adagoló szivattyú feltöltése [10.6.]

- 10.10. BOSCH VE típusú elosztórendszerű adagoló szivattyú befecskendezése [10.6.]

- 10.11. BOSCH VE típusú elosztórendszerű adagoló szivattyú befecskendezés vége [10.6.]

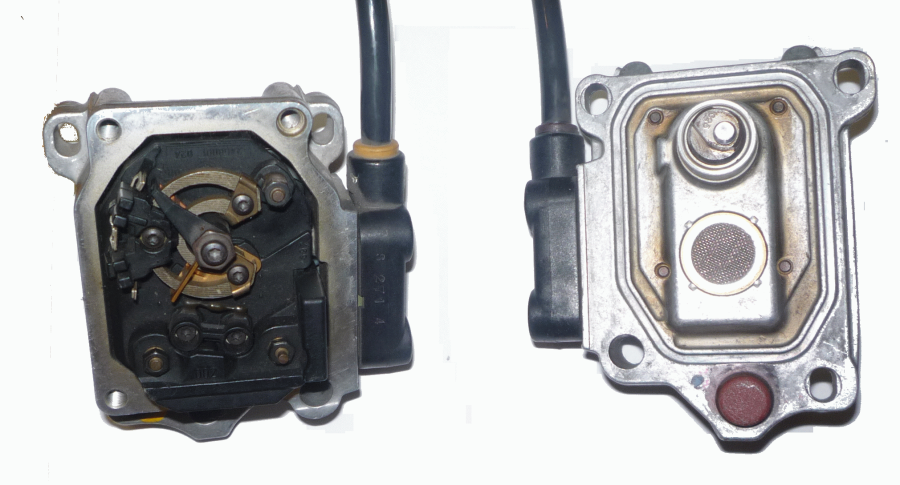

- 10.12. BOSCH VE típusú elosztórendszerű adagoló szivattyú fluxus befolyásolt (Féldifferencia híd) jeladós mennyiség állító mozgató rendszer

- 10.13. A BOSCH VP típusú elosztórendszerű adagoló szivattyú [10.6.]

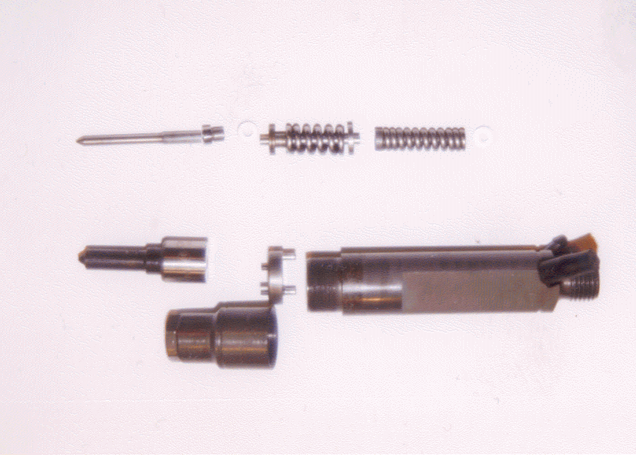

- 10.14. Adagoló-porlasztó rendszer [10.6.]

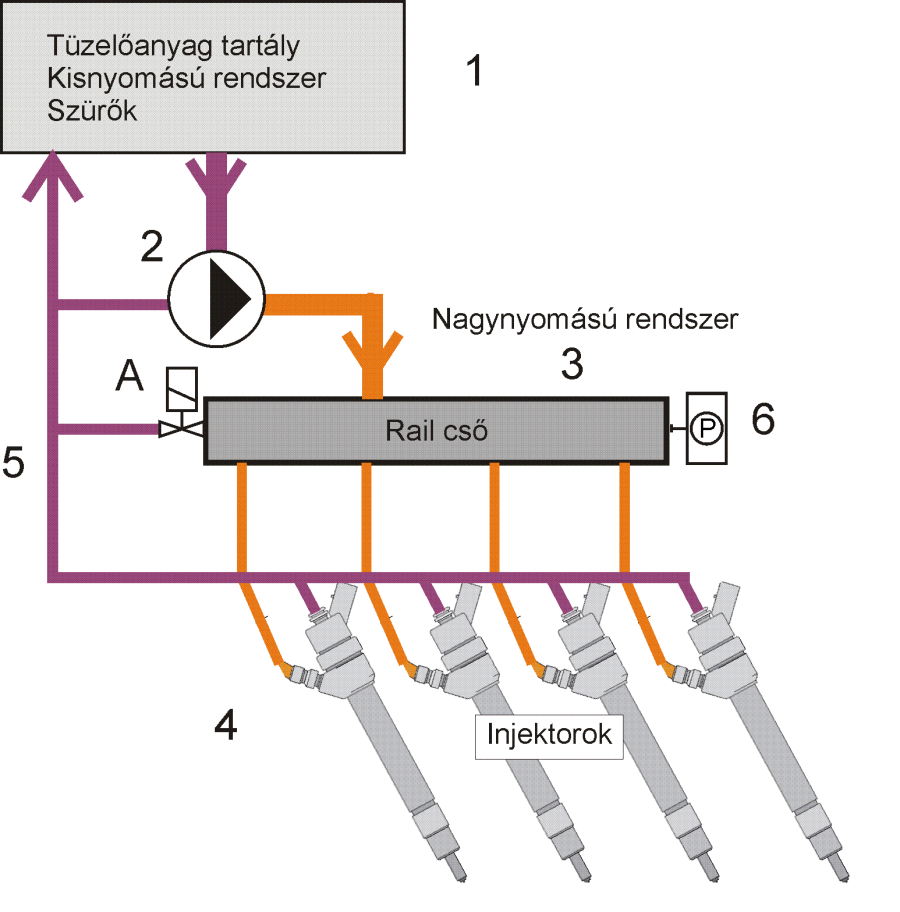

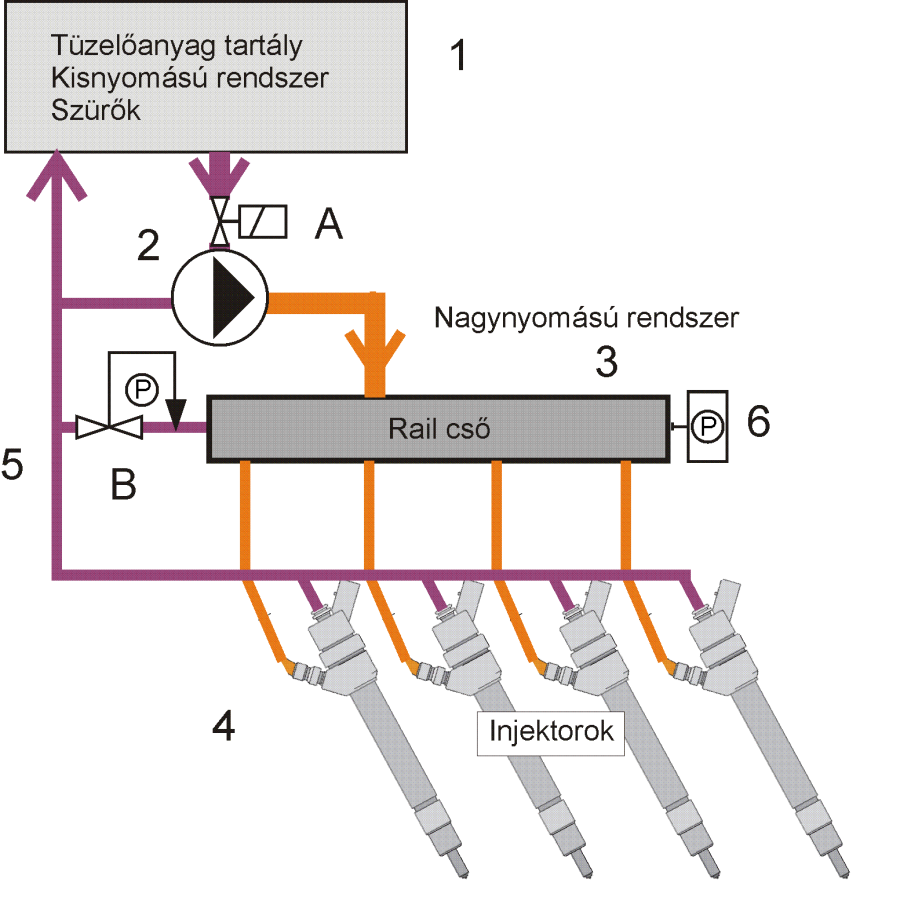

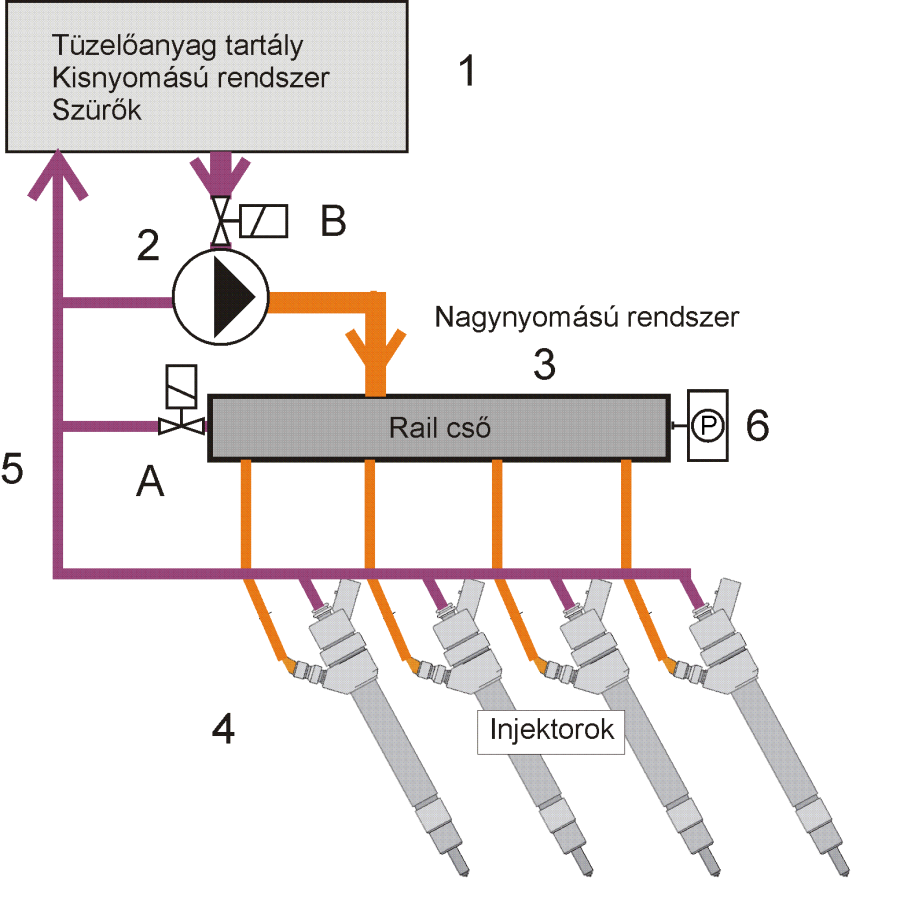

- 10.15. Common Rail rendszer elemei [10.6.]

- 10.16. Első generációs rail nyomás szabályzás

- 10.17. Második generációs rail nyomás szabályzás

- 10.18. Harmadik generációs rail nyomás szabályzás

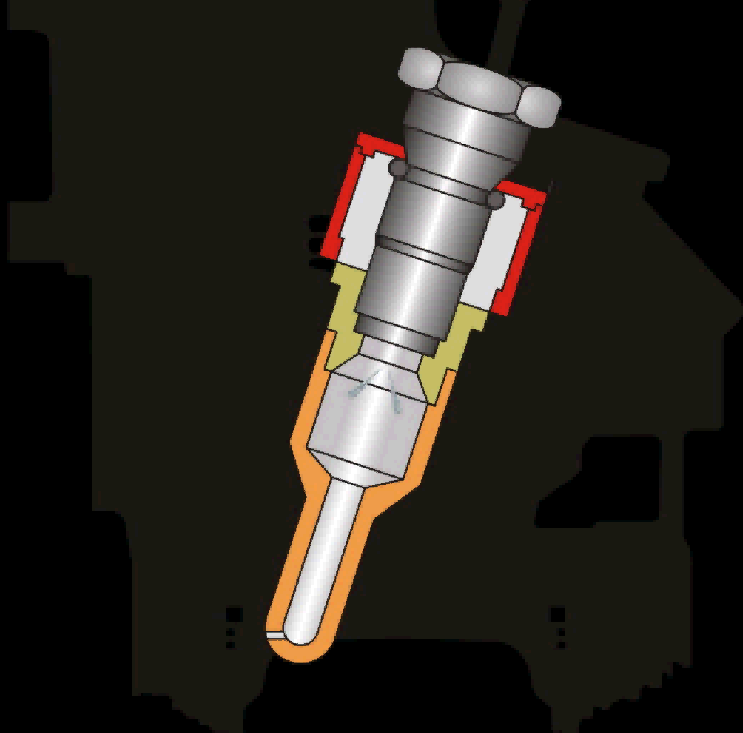

- 10.19. Szabályozócsapos porlasztó [10.2.]

- 10.20. Lyukporlasztó [10.2.]

- 10.21. Az elektromágneses befecskendező felépítése [10.6.]

- 10.22. Az elektromágneses befecskendező nyitása és zárása [10.6.]

- 10.23. A piezo aktuátoros porlasztóknál szervo-szelep [10.6.]

- 10.24. A szervo-szelep nyitása [10.6.]

- 10.25. A szervo-szelep zárása [10.6.]

- 10.26. Előkamrás égéstér [10.2.]

- 10.27. Örvénykamrás égéstér [10.2.]

- 10.28. Hártyás keverékképzés [10.2.]

- 10.29. Közvetlen befecskendezés különböző égéstér kialakításai [10.2.]

- 10.30. Dózis határoló tényezők a fordulatszám függvényében [10.4.]

- 10.31. A dózis a fordulatszám és a levegő térfogatáram függvényében [10.6.]

- 10.32. Az előbefecskendezés a dózis és a fordulatszám függvényében [10.6.]

- 11.1. A káros anyagok emissziója a légfelesleg függvényében [11.6.]

- 11.2. Másodlagos CO keletkezés mechanizmusa [11.4.]

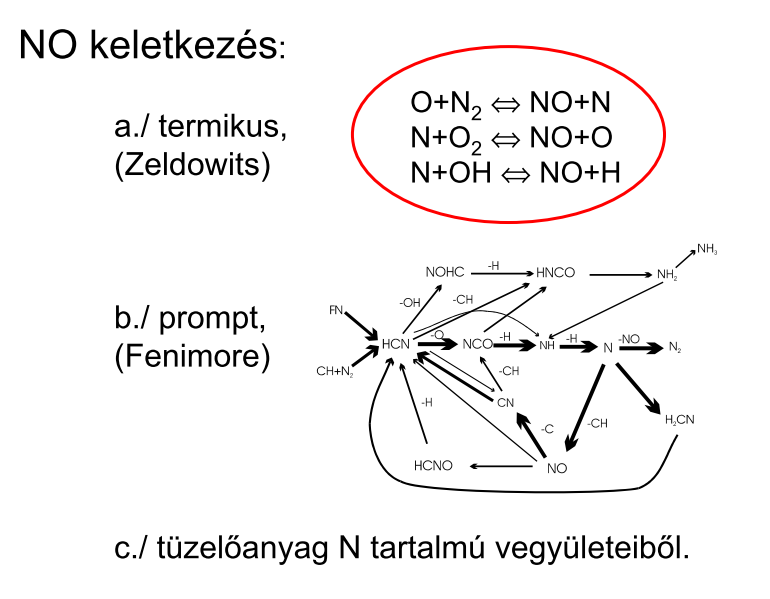

- 11.3. NO keletkezés mechanizmusai

- 11.4. CH kibocsátás forrásai [11.4.]

- 11.5. A részecske keletkezés és kiégése [11.3.]

- 11.6. Részecske átlagos összetétele [11.2 és 11.7 alapján]

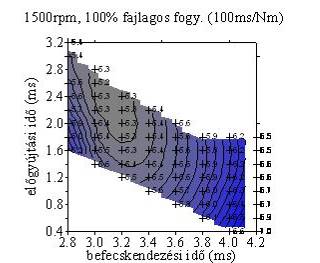

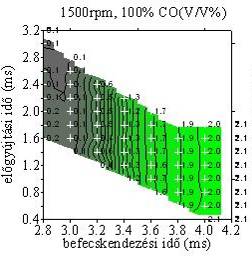

- 11.7. Az előgyújtás és tüzelőanyag mennyiségének hatása a fajlagos fogyasztásra

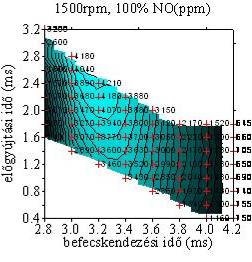

- 11.8. Az előgyújtás és tüzelőanyag mennyiségének hatása a NO kibocsátásra

- 11.9. Az előgyújtás és tüzelőanyag mennyiségének hatása a CO kibocsátásra

- 11.10. Az előgyújtás és tüzelőanyag mennyiségének hatása a nyomatékra

- 11.11. Feltöltött szikragyújtású motorok emissziója a légfelesleg függvényében [11.1.]

- 11.12. A füstgáz visszavezetés hatása a légfelesleg függvényében [11.1.]

- 11.13. Nagynyomású füstgáz visszavezető rendszer felépítése [11.8.]

- 11.14. Kisnyomású füstgáz visszavezető rendszer felépítése [11.8.]

- 11.15. A hármashatású katalizátor előtti és után károsanyag koncentrációk a légfelesleg függvényében [11.6.]

- 11.16. A „szinterfém” részecske szűrő felépítése [11.2.]

- 11.17. A „monolit kerámia” részecske szűrő felépítése [11.2.]

- 12.1. Mechanikus feltöltés (Roots-fúvó) [12.4.]

- 12.2. Mechanikus feltöltés munkafolyamatainak elvi vázlata

- 12.3. Térfogat kiszorításos mechanikus töltő és motor együttműködése [12.4.]

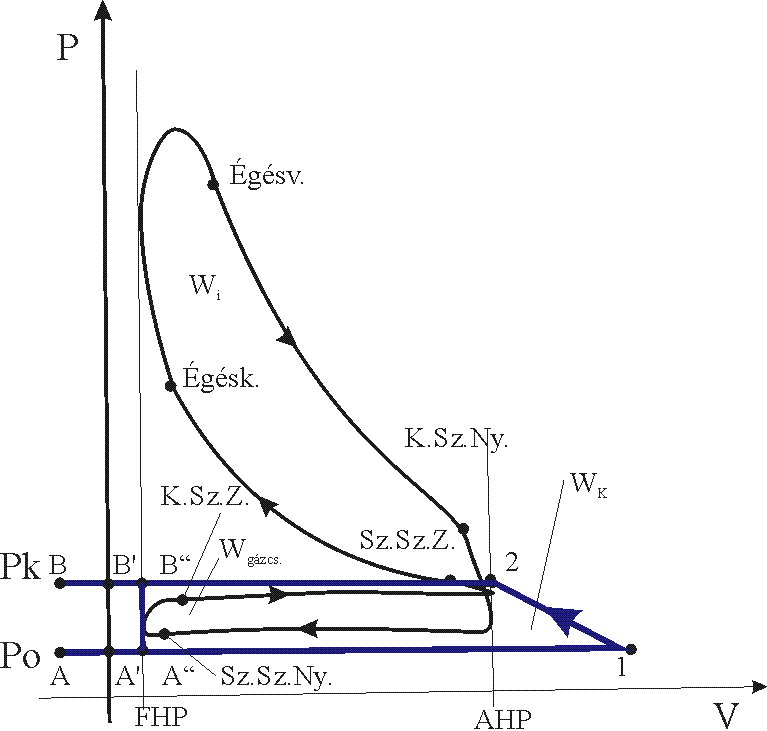

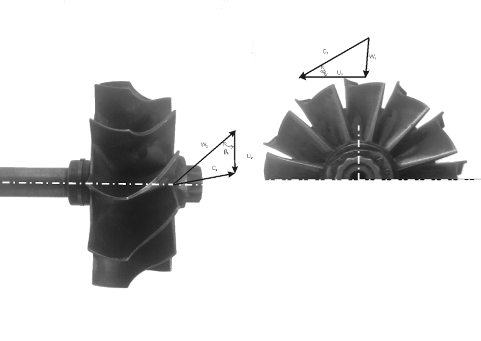

- 12.4. Centrifugál kompresszor járókereke

- 12.5. Centrifugál kompresszor sebességi háromszöge [12.5.]

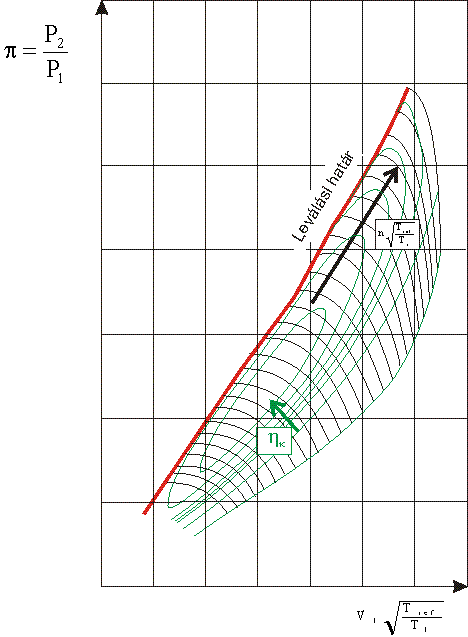

- 12.6. Egy centrifugál kompresszor karakterisztikája

- 12.7. Centrifugál kompresszoros töltő és motor együttműködése [12.4.]

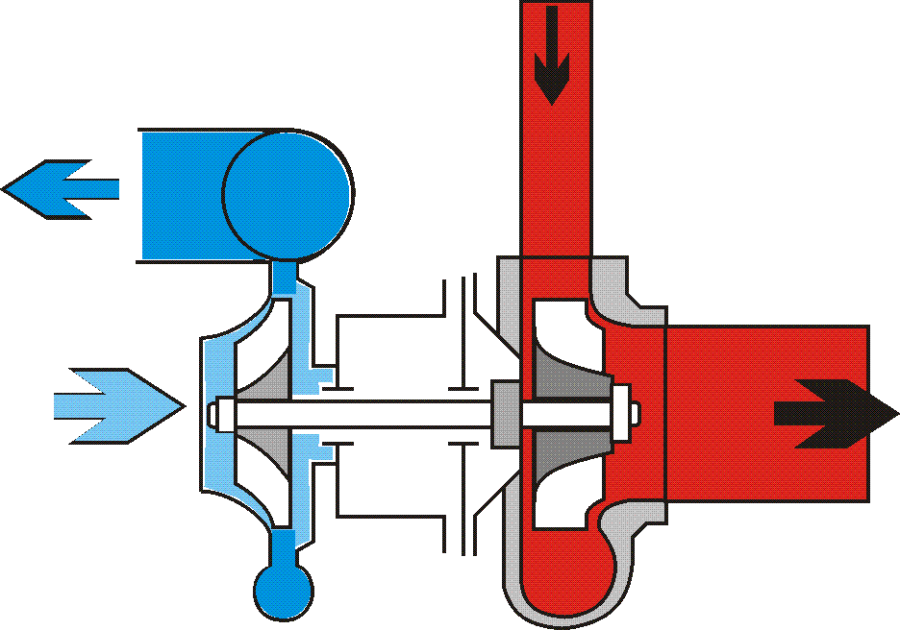

- 12.8. Turbótöltéses motor elvi elrendezése

- 12.9. Centripetál turbina járókereke

- 12.10. Centripetál turbina sebességi háromszöge [12.4.]

- 12.11. Állandó nyomású turbótöltés munkafolyamatainak elvi vázlata [12.4.]

- 12.12. Waste-gate szelepes töltési nyomás szabályzás [12.6.]

- 12.13. Változtatható lapát állas szögű töltési nyomás szabályzás [12.6.]

- 13.1. A Volkswagen VR6 motorjának OBD rendszere [13.4.]

- 13.2. A Volkswagen 1,8 liter Turbó 5V motorjának OBD rendszere [13.4.]

- 13.3. Helyesen működő katalizátor [13.4.]

- 13.4. Katalizátor hiba [13.4.]

- 13.5. Lassú válaszidő, hibás lambda-szonda [13.4.]

- 13.6. Alacsony feszültség amplitúdó, lambda-szonda hiba [13.4.]

- 13.7. Lambda-szonda adaptáció szabályozókör [13.4.]

- 13.8. EGR rendszer vizsgálat, (térfogatáram mérés és hőmérséklet mérés a EGR visszavezetés után) [13.3.]

- 13.9. Égéskimaradás vizsgálat [13.4.]

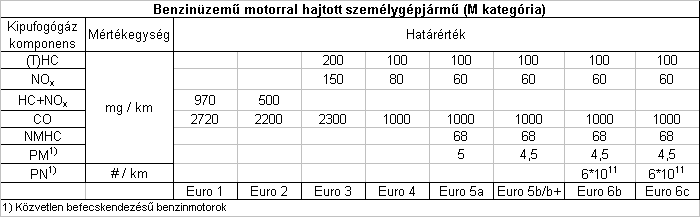

- 14.1. Az Otto-motorral hajtott személygépjárművek emissziós jóváhagyási határértékei

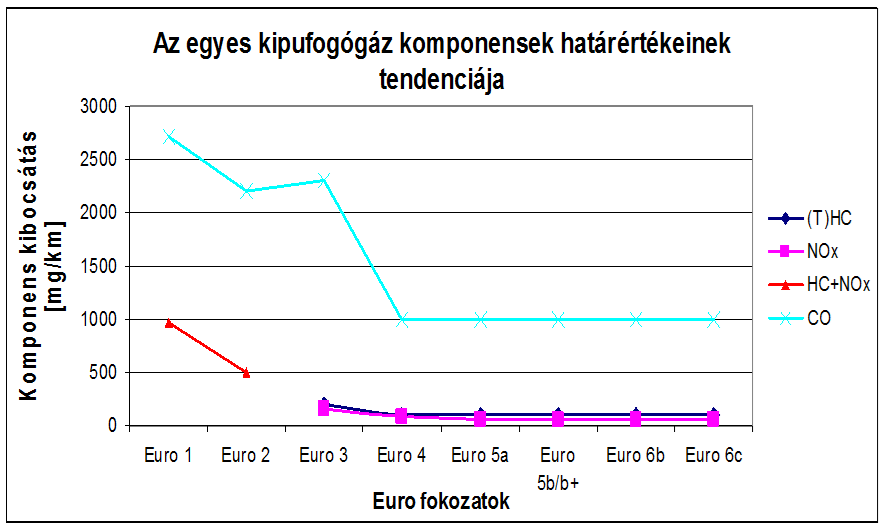

- 14.2. Az Otto-motorral hajtott személygépjárművek emissziós jóváhagyási határértékeinek tendenciája

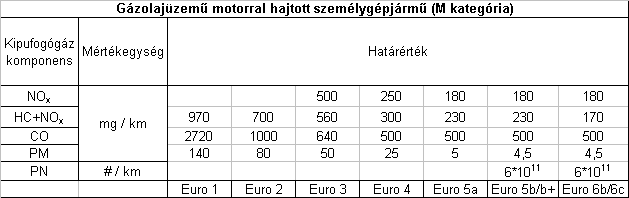

- 14.3. Az dízelmotorral hajtott személygépjárművek emissziós jóváhagyási határértékei

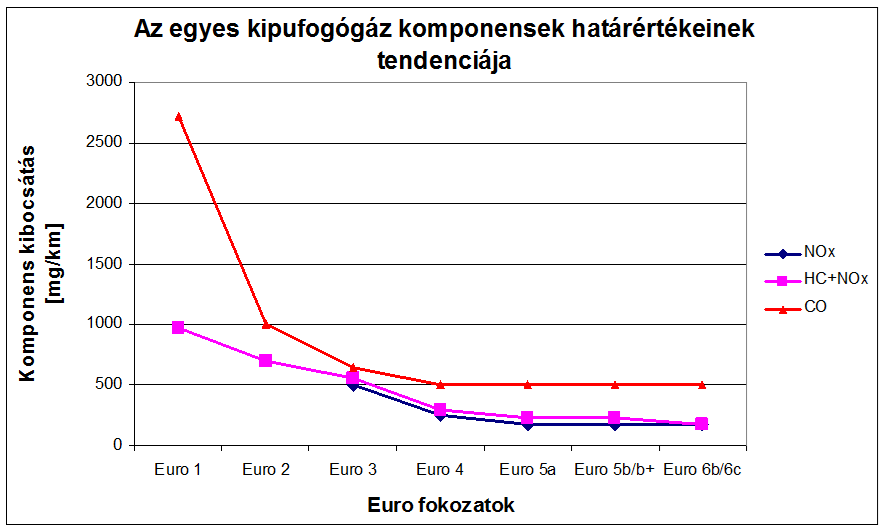

- 14.4. A dízelmotorral hajtott személygépjárművek emissziós jóváhagyási határértékeinek tendenciája

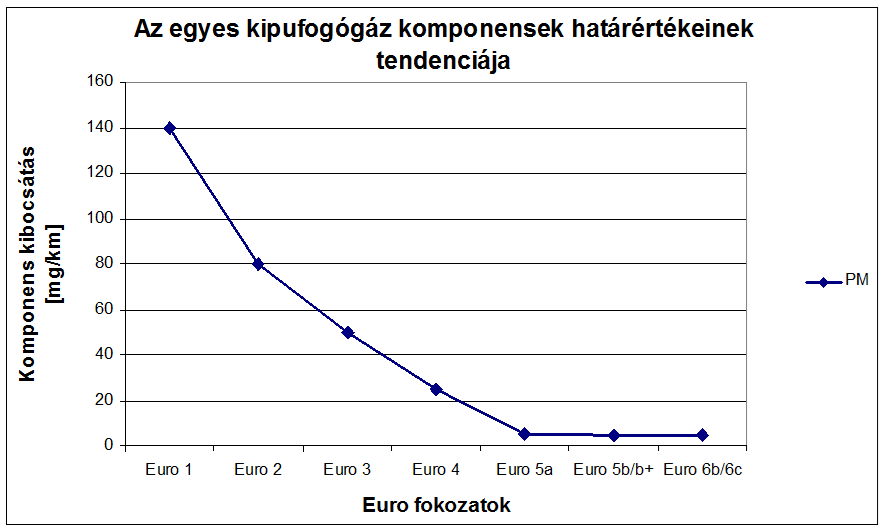

- 14.5. A dízelmotorral hajtott személygépjárművek emissziós (részecske) jóváhagyási határértékének tendenciája

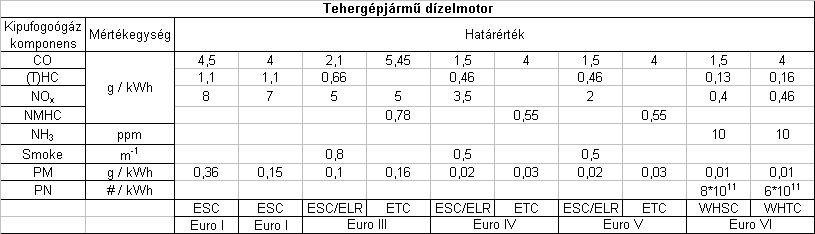

- 14.6. A tehergépjármű dízelmotorok emissziós jóváhagyási határértékei

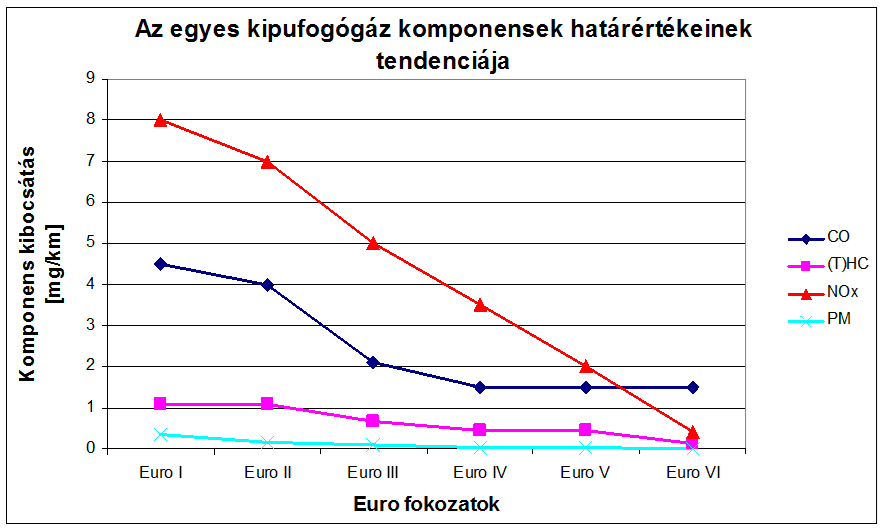

- 14.7. A tehergépjármű dízelmotorok emissziós jóváhagyási határértékeinek tendenciája

- 14.8. Az Európai menetciklus [14.1.]

- 14.9. Az ESC vizsgálati ciklus [14.3.]

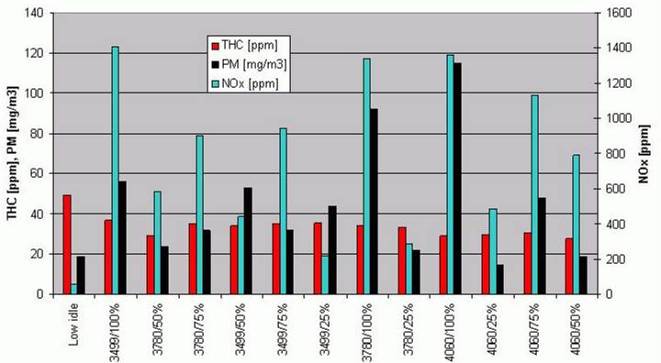

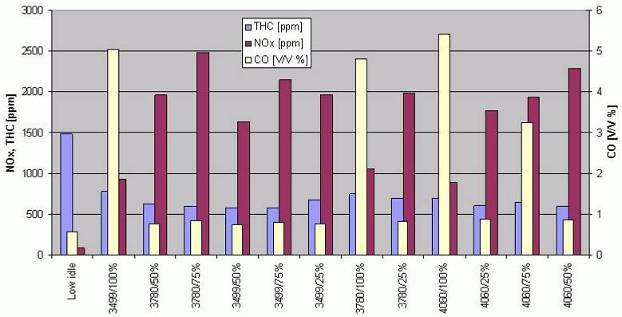

- 14.10. Az ESC ciklus vizsgálatakor kapott mérési eredmények

- 14.11. Az ESC ciklus vizsgálatakor kapott mérési eredmények

- 14.12. Az ELR vizsgálati ciklus [14.3.]

- 14.13. Az ETC vizsgálati ciklus [14.2.]

- 15.1. Paramágneses mérőműszer elvi felépítése [15.1.]

- 15.2. Az optikai módszeres O2 szenzor felépítése [15.4.]

- 15.3. Optikai módszeres paramágneses mérőműszer elvi felépítése [15.4.]

- 15.4. Kemilumineszcens elven mérő NOx elemző elvi felépítése [15.1.]

- 15.5. Hagyományos Infravörös abszorpció elvén működő műszer elvi felépítése [15.1.]

- 15.6. Sávszűrős Infravörös abszorpció elvén működő műszer elvi felépítése [15.5.]

- 15.7. Lángionizációs elven mérő műszer elvi felépítése [15.1.]

- 15.8. A teljes áramú hígító rendszer (állandó térfogatú mintavétel) elvi rajza [15.6.]

- 15.9. Részleges átáramlású higitó rendszer CO2 vagy NOx koncentráció méréssel és részmintavétellel [15.6.]

- 15.10. Részleges átáramlású hígító rendszer áramlás szabályzással és teljes mintavétellel [15.6.]

- 15.11. A részecske-mintavevő rendszer elvi rajza [15.6.]

- 15.12. Kétszeres hígítású részecske-mintavevő rendszer elvi rajza [15.6.]

- 15.13. A CPC (Condensation Particle Counter) rendszer működése [15.3.]

1. fejezet - Bevezetés

A jelen jegyzet elsősorban Járműmechatronikus hallgatóknak szól akik eddigi tanulmányaik során jelentős tapasztalattal rendelkeznek szabályzástechnika, villamos gépek üzemeltetése és tervezése, valamint a beavatkozók és szenzorok területén. Viszont a belsőégésű motorok és hajtások területével csak érintőlegesen találkoztak. Így a jegyzetben részletesen foglalkozunk ezen rendszerek felépítésével és működésével.

A szerzők kiemelt szerepet tulajdonítanak arra, hogy a szükséges elméleti hátteret is bemutassák, ami elengedhetetlen a rendszerek működésének megértéséhez.

2. fejezet - Tengelykapcsoló működtető rendszerek

Tengelykapcsolókat nagy számban alkalmaznak a gépjárművekben, a jármű hajtásláncban, de az alábbiakban a belsőégésű motoros járművek indításában szerepet játszó súrlódó tengelykapcsolók működtetéséről lesz szó. Alapesetben ezt a működtetést a gépkocsivezető végzi a tengelykapcsoló pedál segítségével a jármű indításakor, sebességváltáskor és azokban a forgalmi helyzetekben, amikor a motort le kell választani a hajtásrendszerről. A leggyakrabban alkalmazott berendezés egytárcsás száraz tengelykapcsolóból és működtető rendszerből áll.

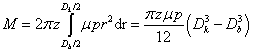

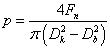

2.1. A tengelykapcsoló működtetés mechanikája

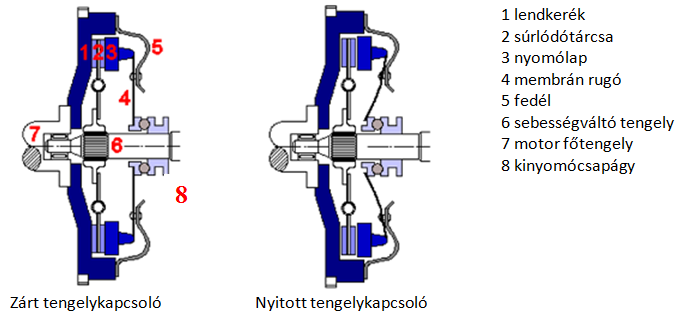

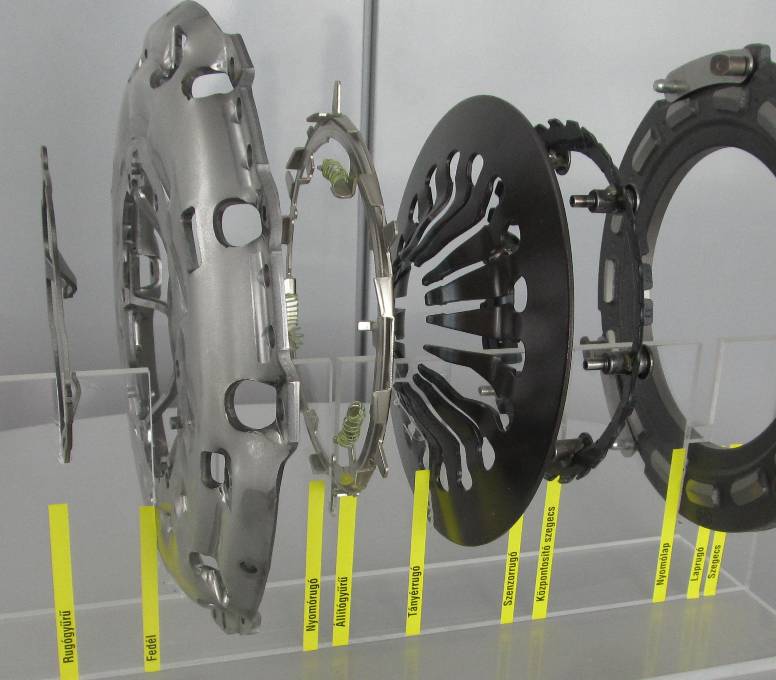

A tengelykapcsolóban a nyomatékot súrlódás viszi át, amelyet leginkább egy előfeszített membrán rugó által keltett normálerő hoz létre. A kiemelés során ezt a normál erőt szüntetjük meg a súrlódó felületek egymáshoz képesti eltávolításával. A működtetés fő szakaszai: zárt állapot, csúsztatás és nyitott állapot.

A száraz tengelykapcsolók működtetése a normálerőt létrehozó membrán rugó deformálásával történik. A fedélben rögzített rugó nyúlványainak benyomásával a rugó peremén kifejtett nyomóerő csökken és perem elmozdul a fedél irányában. Ezt a mozgást követi a fedélhez lágy rugókötegekkel kötött nyomólap. A kiemelés befejezésekor a nyomólap és a súrlódó tárcsa között hézag keletkezik. A nyúlványok benyomása a kinyomó csapággyal történik, amely a nyúlványok végére központosan rögzített golyóscsapágy.

A száraz tengelykapcsolók működtetése a normálerőt létrehozó membrán rugó deformálásával történik. A fedélben rögzített rugó nyúlványainak benyomásával a rugó peremén kifejtett nyomóerő csökken és perem elmozdul a fedél irányában. Ezt a mozgást követi a fedélhez lágy rugókötegekkel kötött nyomólap. A kiemelés befejezésekor a nyomólap és a súrlódó tárcsa között hézag keletkezik. A nyúlványok benyomása a kinyomó csapággyal történik, amely a nyúlványok végére központosan rögzített golyóscsapágy.

Az egytárcsás száraz tengelykapcsolók mellett a nagyobb nyomaték átvitel érdekében használhatnak kéttárcsás tengelykapcsolót is, amelyeknél a két súrlódó tárcsa közös tengelyen van, két nyomólapot nyom az egyetlen membrán rugó. A kiemelés a membránrugó közepére illesztett kinyomó csapággyal történik, mint az egytárcsás kapcsolóknál. Különbség, hogy a kiemelés hossza ezeknél nagyobb, mivel a szükséges légrést 4 helyen kell biztosítani a súrlódó felületek között kiemelésnél. A kiemelés problémája a közbenső nyomólap korrekt mozgatása: éppen annyit mozduljon el a súrlódó tárcsától, hogy a légrések mind a 4 helyen egyenlők legyenek a kopottsági állapotoktól függetlenül. A megoldás az, hogy a közbenső nyomólapot (is) laprugókötegek vezetik meg a fedélhez (motor főtengelyhez) képest és ezek húzzák el a fedél felé kiemeléskor. A korrekt légrést a nyomólapba épített ütköző csapok (az ábrán szürke) állítják be, amelyek súrlódással vannak a nyomólapba illesztve. A csapok illesztő ereje kisebb, mint a fő membrán rugó erő de nagyobb, mint a visszahúzó (laprugókötegek) rugók ereje. Ezért képesek a pontos hézagtartásra és az állandó kopáskorrekciókra.

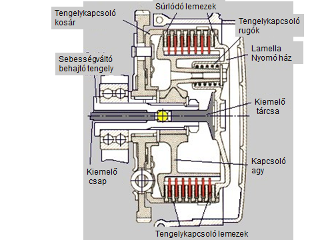

1 - kéttömegű lendkerék motor oldali tömeg; 2 - nyomólap 1. (sebességváltó behajtó)tengely; 3 - súrlódótárcsa 1. tengely; 4 - súrlódótárcsa 2. tengely; 5 - nyomólap 2. tengely, motor főtengely; 7 - 2. tengely; 8 - 1. tengely; 9 - lendkerék sebességváltó oldali tömeg

A kéttárcsás száraz tengelykapcsolókkal nem szabad összetéveszteni a kettős tengelykapcsolót, amelyet a DSG sebességváltókban használnak. Ezeknél a szerkezeteknél két behajtó tengelyen keresztül jut a nyomaték a sebességváltóba. A két tengelykapcsoló egymástól függetlenül működtethető két kinyomó csapággyal. A kinyomó csapágyak lehetnek kívülről mozgatott kiemelő karokon, illetve központi hidraulikus munkahengeren.

![Lemezes tengelykapcsoló motorkerékpár számára [2.4.]](images/image_II_7.jpeg)

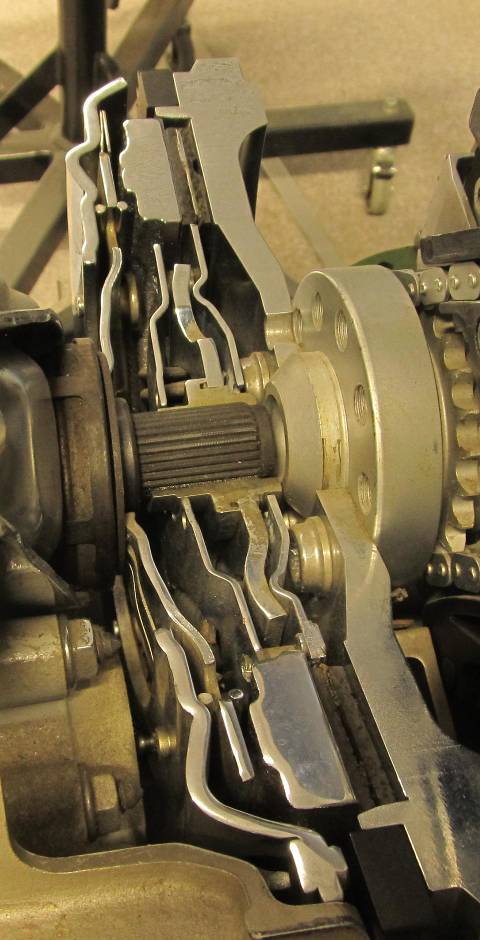

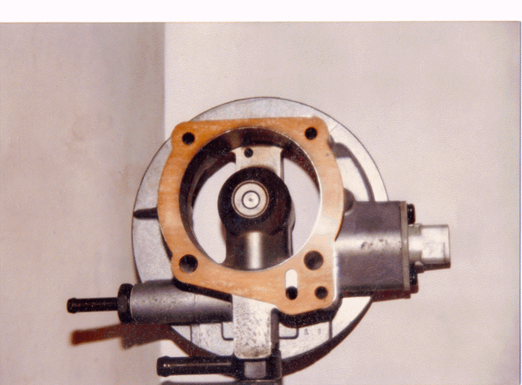

A száraz tengelykapcsolókon kívül alkalmaznak olajban lévő lemezes szerkezeteket is, amelyeknél több tárcsát tekercs, membrán vagy tányérrugóval illetve hidraulikus munkahengerrel nyomnak össze. A főként motorkerékpároknál alkalmazott mechanikus kiemelésű tengelykapcsolóknál a nyomórugó(k) deformálása egy tárcsával történik, amit a tengelykapcsoló tengelyében lévő csappal nyomnak meg. A csap két része között a csapágyat helyettesítő golyó van. A hidraulikus működtetésű tengelykapcsolókról bővebben a sebességváltóról szóló fejezetben lesz szó.

A kiemelő szerkezet fontos része a szerkezet kopás utánállítására szolgáló együttes. Az utánállítást korábban a szervíztevékenység során végezték, a pedál holtjáték rendszeres beállításával. A korszerű tengelykapcsolókban automatikus utánállítókat használnak a folyamatos állításra.

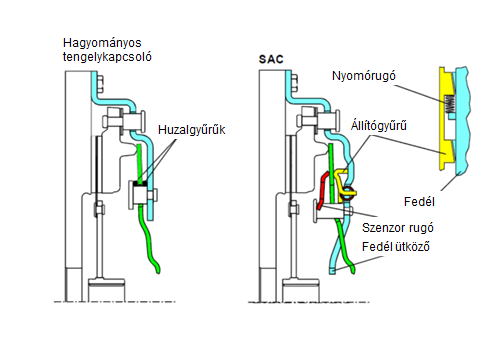

Erre jó példa a LUK SAC (Self Adjusting Clutch=önszabályzó tengelykapcsoló) automatikus rendszere.

A hagyományos tengelykapcsoló (2.8. ábra - Automatikus utánállító szerkezet balra) hátránya, hogy ha kopik a súrlódó betét, akkor a nyomólap balra mozdul a rugó peremével együtt. Mivel a rugó közepe a csapágyra van ültetve, ami a pedálon keresztül felütközik, a tengelykapcsoló önmagát kezdi kiemelni, és az átvihető nyomaték csökken. A cél tehát a membrán rugó közepét a tengelykapcsoló kopása során is helyben tartani. Ezt az SAC rendszer a rugók megfogásának a mozgatásával éri el. A hagyományos tengelykapcsolónál a rugót két huzalkarikába ültetve szegecselik a fedélhez, tehát a feltámasztási pont nem tud mozogni, a rugó deformációt viszont megengedi ez a megfogás. Az SAC a membrán rugót ugyan azon a helyen egy tányérrugó (piros az ábrán, szenzor rugó) és egy állító gyűrű (sárga) között rögzíti. Amennyiben a membrán rugó karimája alaphelyzetben (zárt tengelykapcsoló) a kopás miatt balra elmozdul, a szenzor rugó deformálódni engedi a membrán rugót, és a membrán rugó érintkezési pontja balra mozdul az állítógyűrűhöz képest. A keletkező elmozdulás miatti résbe az állító gyűrű ék alakú szegmensei benyomódnak. Az ékeket a fedélhez képest kicsi csavarrugók mozgatják tangenciális irányban, az ékek pedig a fedélben kiképzett ferde felületsorra fekszenek fel. Ezzel a módszerrel a tengelykapcsoló a betétek teljes kopásáig karbantartásmentesen használható.

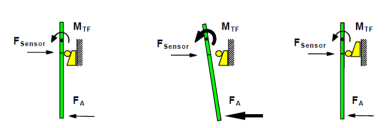

FA működtető erő, Fsensor a szenzor rugó alátámasztó ereje, MTF a rugó billentő nyomatéka. Kopott tárcsánál a rugó kúposabb, nagyobb erő keletkezik a kinyomócsapágyon, a szenzor rugó lenyomódik és a kis sárga ék az alátámasztást balra nyomja.

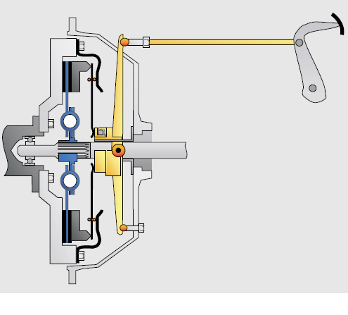

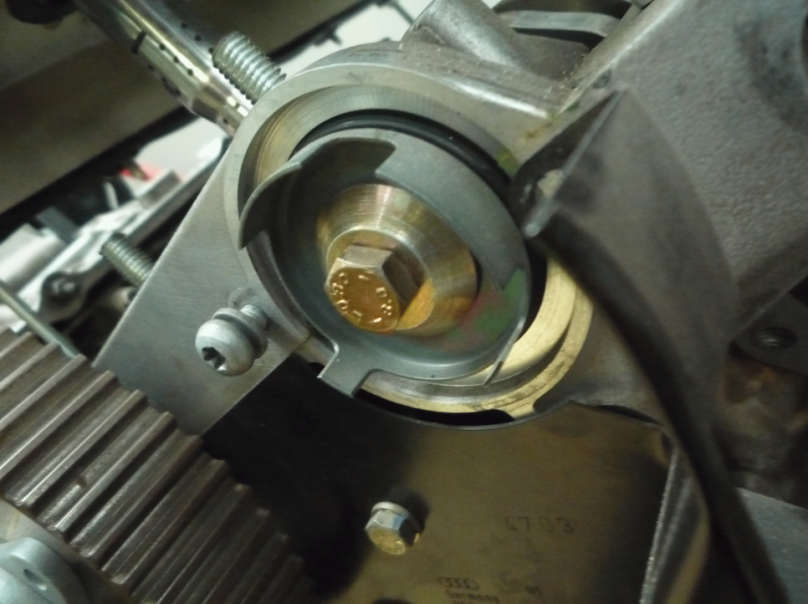

A működtetéshez szükséges erőt személygépkocsikban huzallal (bovden) vagy hidraulikával vezetik a pedáltól a tengelykapcsoló kinyomó csapágyig. Korszerű megoldás a központi kinyomó csapágynak nevezett hidraulikus működtetésű rendszer (2.12. ábra - Hidraulikus tengelykapcsoló kiemelő szerkezet központi munkahengerrel), amelyiknél a hidraulikus munkahenger és a csapágy egybe van építve. A működtetést tehát ennek a csapágynak a mozgatása jelenti, miközben erőt fejtünk ki a tengelykapcsolóban lévő membrán rugóra.

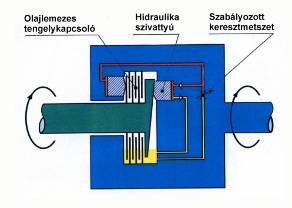

A tengelykapcsolók több fajtájánál a normálerőt hidraulikus úton hozzuk létre és a kiemelés a nyomás megszüntetésével történik. Főként az automata sebességváltóknál használnak ilyeneket.

A rugóval nyomott tengelykapcsolóknál beavatkozás nélküli állapotban a tengelykapcsoló zárt (energiatakarékos, passzív megoldás), míg az olajnyomással záródó tengelykapcsolókat a hidraulikus rendszer aktív állapotában tartja nyomatékot átvinni képes állapotban. A rugós rendszerek működtetéshez tehát egyenes vonalú elmozdulást kell létrehozni és erőt kell kifejteni, amelyre a hidraulikus munkahenger kiválóan alkalmas. Amennyiben tehát a rendszert függetleníteni akarjuk az embertől, akkor célszerű a hidraulikus munkahenger használata aktuátorként (központi kinyomócsapágy). A hidraulikus munkahengerrel nyomott tengelykapcsolón munkahengerében állandóan fenntartott nyomást kell létrehozni a normálerő kifejtéséhez.

Tehergépkocsiknál a tengelykapcsoló működtetés sűrített levegővel történik, amelyet vagy a tengelykapcsoló pedál vezérel vagy automatikusan vezérel/szabályoz egy elektronikus berendezés.

A tengelykapcsoló használata a gépkocsivezetés egyik kritikus eleme, gyakorlatot igényel, és közben igénybe veszi a gépkocsivezető figyelmét. Ezért a motorizáció kezdete óta törekednek a jármű indítás és a sebességváltás automatizálására, amelyre számtalan mechanikus, villamos, hidraulikus és hidrodinamikus megoldás született és létezik a gyakorlatban.

Ésszerű automatizálási törekvés a hagyományos tengelykapcsoló működtetés felváltására a széria autók átalakításával olyan járművezetők számára, akik képtelenek a pedálokat működtetni. Ezek utólagosan is beszerelhetők és kizárólag a tengelykapcsolót működtetik automatikusan indításkor és egyszerű kapcsolással sebességváltáskor. A fékpedál lenyomásakor egy villamos motor elforgatja a tengelykapcsoló pedált (kinyomja a tengelykapcsolót). Ekkor kapcsolhatjuk az induló fokozatot, és ha gázt adunk, akkor a motor a tengelykapcsolót egy megfelelő függvény szerint csúsztatási állapotba hozza, majd zárja. Sebességváltáskor egy a sebváltó karon lévő gombot kell megnyomni és old a tengelykapcsoló, gázadásra pedig ismét zár. A folyamat fizikailag átgondolva algoritmizálható a jármű indítás belsőégésű motorhoz kapcsolódó feltételrendszerének figyelembe vételével. Az algoritmus számítógépen futtatható szoftverben valósítható meg, amihez természetesen megfelelő hardver (számítógép) szükséges. A rendszer előre meghatározott függvények alapján működhet, nem veszi figyelembe a környezet (jármű, motor) jellemzőit, vagyis a tengelykapcsoló egyszerű vezérlése történik.

A tengelykapcsoló működtetésében a fentiek alapján két műveletsor van, amely mechatronizálható:

a tengelykapcsoló oldás – nyitva tartás - zárás,

a tengelykapcsoló csúsztatása

Az első műveletsorra sebességváltáskor van szükség. A hagyományos kéttengelyes és előtét tengelyes szinkron kapcsolású sebességváltóknál a sebességváltás terheletlen állapotban történhet, tehát a sebességváltás műveletei: gáz elvétel, tengelykapcsoló kiemelés, üres fokoztaba kapcsolás, sebesség fokozat választás, sebességfokozat kapcsolás, tengelykapcsoló zárás, gázadás. A folyamat egyszerűen végrehajtható és automatizálható. Hátránya ennek a kapcsolásnak, hogy a jármű hajtását abba kell hagyni egy bizonyos időre (néhány másodpercre), amely sem a motor vezérlésére, sem a jármű dinamikájára nincs jó hatással. A folyamat idejét lehetőség szerint minimalizálni kell.

Az automata bolygóműves és az automatizált kettős tengelykapcsolóval rendelkező nyomatékváltóknál két tengelykapcsoló (vagy súrlódó fék) együttes csúszása közben kapcsolódik a fokozat (változik a kinematikai áttétel), amit a sebességváltókról szóló fejezetben mutatunk be.

2.2. A tengelykapcsoló működtetés folyamata

A tengelykapcsoló csúsztatására a hagyományos sebességváltóknál a jármű indításakor kerül sor. A motor csak forgó főtengelyén ad le a jármű indításához elegendő nyomatékot és ezért a kezdetben álló később lassabban forgó sebességváltó behajtó tengely és a motor főtengely közé aszinkron gépet kell építeni. A későbbiekben tárgyalt kettős tengelykapcsolóval rendelkező (DSG) sebességváltók fokozatkapcsolásánál is csúsznak a tengelykapcsolók, itt a nyomaték átvitel itt is változó relatív fordulatszámok mellett. megy végbe.

A jármű indítása nem mindig előre meghatározott időbeli folyamatként játszódik le, a folyamat függvényei a motor állapotától (fordulatszám, gázpedálállás, üzemmeleg állapot), a járműre ható ellenállásoktól (külső erők, terheléstől függő tömegerő, emelkedési ellenállás) a külső hőmérséklettől, a gumiabroncs tapadási viszonyaitól függenek. Ez annyit jelent, hogy ha előre meghatározott körülmények alapján algoritmizáljuk az indítási folyamatot, akkor lesznek olyan esetek, amikor a járművel nem a megkívánt módon tudunk indulni.

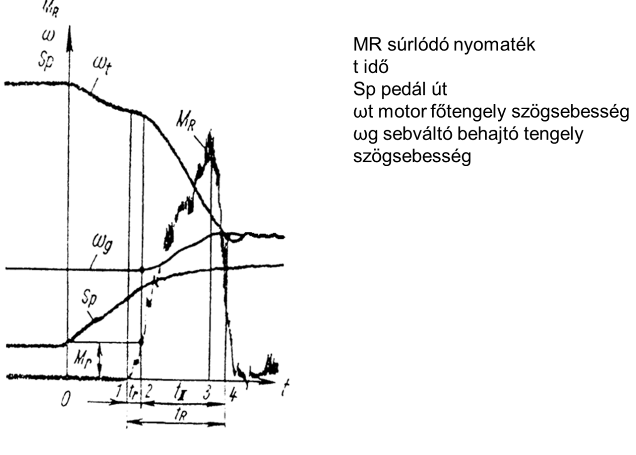

A felpörgetett motor főtengely lassul a rá ható súrlódó nyomaték következtében, amely a csúsztatás elején meredeken emelkedik, majd a főtengely lassulás megszűnése után jelentősen csökken. A jármű a súrlódó nyomaték indítási küszöb értékénél elindul és csúsztatás közben gyorsulását a nyomatéklefutás határozza meg. A motor egyenetlen járásából adódó nyomatéklüktetés látható a nyomaték időfüggvényen. A nyomaték a gázpedál állásától (annak időbeli változásától, a lenyomás sebességétől, gyorsulásától), a motor fordulatszámtól (a fordulatszám időbeli változásától) és a kinyomó csapágy elmozdulástól (sebességétől) függ, amelyet az ún. indítási függvényekben adnak meg. Korlát, illetve határérték lehet a tengelykapcsoló hőmérséklete (túlterhelés védelem). Automatizált működtetés esetén a gépkocsivezető szándékát csak a gázpedálon keresztül képes érvényesíteni, tehát a szabályzás referencia (bemenő) jeleként csak ez használható. Az indítási stratégia céljai lehetnek: a nyomaték maximalizálása a hőterhelés és keréktapadás figyelembevételével (legnagyobb járműgyorsítás elérése), a tengelykapcsoló élettartam maximalizálása, a csúsztatási idő rövidítése (minimalizálása), a veszteségek minimalizálása a tengelykapcsolónál és a motornál. A stratégiák aktivizálására a jármű adaptív irányítása ad lehetőséget, amely a teljes járműirányítást felhasználva közelíti, vagy meghatározza az indítási folyamat jellegét (következtet a vezető szándékára, annak magatartásából). A stratégiák a szabályzásban indítási függvényként, fordulatszám-nyomaték függvények formájában vannak jelen.

A sebességváltáskor végzett tengelykapcsoló működtetés a szinkron kapcsolású automatizált váltóknál akár egyszerű vezérlésként is megoldható, de a legtöbb esetben két tengelykapcsoló együttműködésről van szó, amely szabályzást igényel. Erről a sebességváltó fejezetben lesz szó.

Kritikus körülmény a tengelykapcsoló csúsztatásnál a tengelykapcsoló és a teljes hajtáslánc illetve a jármű rezonálása (Rupf), amelyet az indítás szabályzásnál figyelembe kell venni. Szintén fontos eleme a szabályzásnak a tengelykapcsoló túlhevülésének megakadályozása, amelyet a hőmérséklet szabályzásnál való figyelembe vételével kell megoldani.

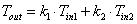

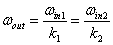

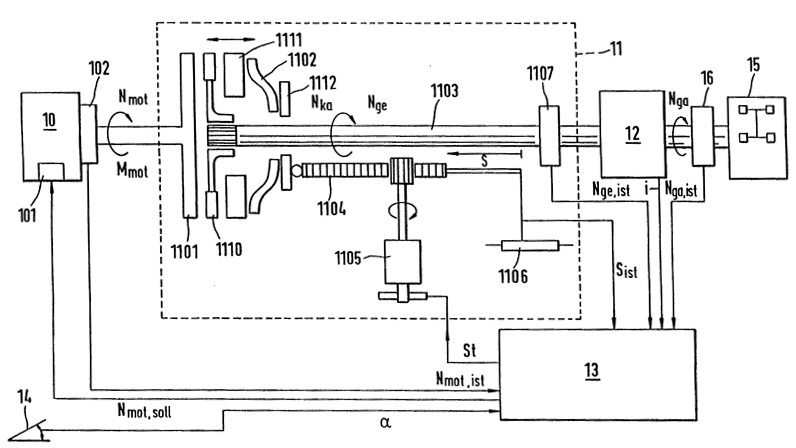

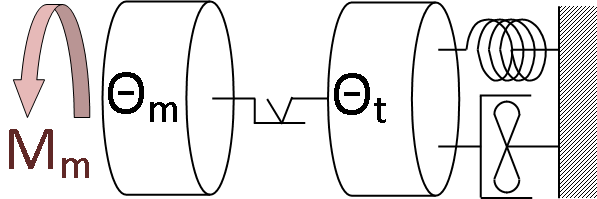

Itt a jármű még passzív elem, a kerék fordulatszám és a jármű mozgásállapota nem avatkozik a szabályzásba. A szabályzó (13) referencia jele a gázpedál állás (14). Beneneti jelei az egyes hajtóműelemek aktuális fordulatszámai, valamint a kiemelő aktuátor helyzete (1106 útadó). Kimeneti jel a szabályzott motor fordulatszám (Nmot, soll) és a kiemelő aktuátor állása (St).

A gépkocsivezető a gázpedállal avatkozik be, a motor nyomatékának referencia értékével. A működtetés jellegét az indítási stratégia határozza meg, amely a biztonsági rendszerben a fordulatszám különbségben és a csúsztatási időben jelentkezik. A túlmelegedés szempontjából kiértékelt vezérlő jelet kapja a tengelykapcsoló aktutátor és amennyiben mégis túlmelegedés veszélyhelyzetbe kerül a tengelykapcsoló, a rendszer a vezetőt figyelmezteti. (ne adjon akkora gázt!)

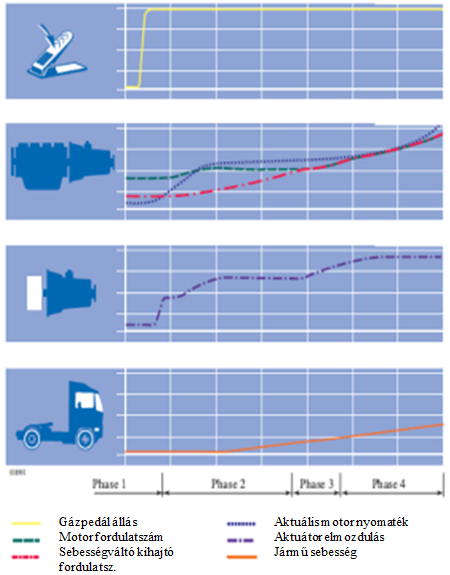

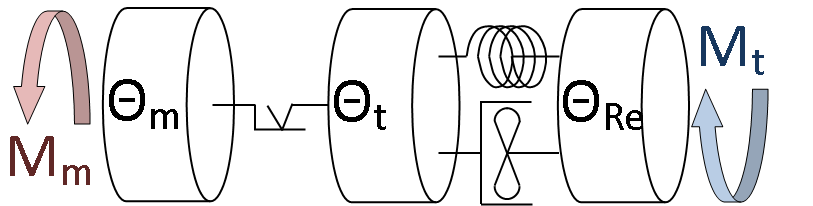

A fenti indulási folyamat során a motor fordulatszámot az aktuátor a folyamatosan növekvő nyomaték elérése érdekében szabályozza. Nincs hirtelen nyomaték ugrás a motor fordulatszám erős csökkenése miatt. Az indulási folyamatnak 4 szakasza van. Az elsőben a gázpedál lenyomást követően kiemelési holt tartományt mozogja be a működtető rendszer. A második szakaszban kezdődik a tengelykapcsoló szabályzás, amely az előírt motorfordulatszámra történik, az aktuátor helyzete és az átvitt nyomaték figyelembe vételével. A referencia fordulatszámot egy olyan függvény állítja elő, amelyet a bekapcsolt sebességfokozat, a sebességváltó behajtó fordulatszáma (tengelykapcsoló ki) és a motor üresjárati fordulatszáma alapján hoztak létre. Amint a tengelykapcsoló ki és bemenő fordulatszám különbsége elér egy bizonyos értéket (pl. 50 ford/perc) kezdődik a 3. szakasz, amikor a tengelykapcsolót lehetőség szerint gyorsan zárja a rendszer. Ha a zárás kb. 90%-ra megtörtént, akkor kezdődik a 4. szakasz, amikor a tengelykapcsoló zárt. Ebben a szakaszban a motornyomaték a vezető által kívánt értékre növekszik.

Hivatkozások:

[2.1.] www.kfztech.de.

[2.3.] www.bahnsporttechnik.de .

[2.4.] ultimatemotorcycling.com.

[2.5.] zf.com.

3. fejezet - Sebességváltó és beavatkozó rendszerek (funkciók, aktuátorok, szabályozási körök)

- 3.1. Beavatkozó rendszerek és azok működése a fokozatkapcsolású szinkron sebességváltóknál

- 3.2. A kapcsolási folyamat irányítása automatikusan működtetett sebességválóknál

- 3.3. Az automatizált kapcsolású sebességváltó működtetése, használata

- 3.4. Tehergépkocsi automatizált sebességváltójának mechatronikai rendszere

- 3.5. Az automata sebességváltók mechatronikája

- Hivatkozások:

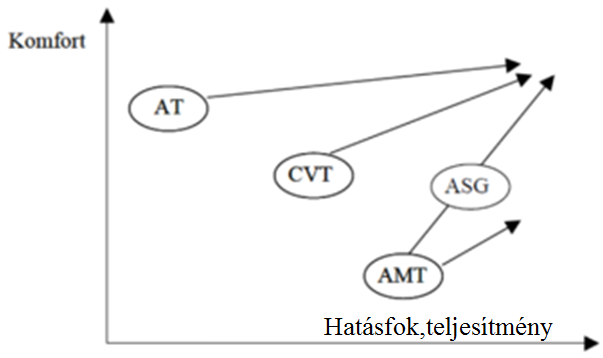

A belsőégésű motorral hajtott járműveknél a motor fordulatszám és nyomaték tartományának kiterjesztése érdekében változtatni kell a nyomaték és fordulatszám áttételt, amelyet leggyakrabban fokozatkapcsolású fogaskerék, illetve bolygókerék hajtóművekkel oldanak meg. Az áttétel változtatás más módjai is előfordulnak a gyakorlatban: hidrodinamikus nyomatékváltók és folyamatosan változtatható áttételű hajtóművek formájában, amelyek közül ez utóbbiak igényelnek magas szintű és bonyolult irányítást.

Az észak-amerikai járművekben főként a hidromechnikus nyomatékváltók terjedtek el, amelyekben automatizált a teljes hajtásrendszer működtetése, a vezetőnek csak különleges forgalmi helyzetekhez alkalmazkodva kell beavatkozni a fokozatkapcsolásba. A többi földrészen nagyrészt maradt a gépkocsivezető által működtetett tengelykapcsoló, de léteznek automatizált megoldások az amerikai gyakorlathoz igazodva, illetve újdonságok is születtek, amelyek egyszerűbbek és hatékonyabbak, mint az „igazi” automata váltók.

(AT= automata váltó, CVT=folyamatosan változtatható áttételű sebességváltó, ASG=Automatizált fokozatkapcsolású sebességváltó, AMT=automatizált kézi kapcsolású sebességváltó)

3.1. Beavatkozó rendszerek és azok működése a fokozatkapcsolású szinkron sebességváltóknál

Ezeknél a korszerű berendezéseket a kettős tengelykapcsolóval rendelkező (DSG=DoppelSchaltGetriebe) sebességváltók jelentik. Ezek a hajtóművek a korábbiakhoz képest könnyebben beépíthetők a keresztmotoros személygépkocsikba 6 vagy 7 fokozatú kivitelben is, fokozatkapcsolásuk jól automatizálható, és megvalósítható velük a nyomaték megszakítás nélküli sebességváltás.

motor felfogató perem, kettős tengelykapcsoló, 6 fokozatú szinkron kapcsolású sebességváltó, vezérlő egység, hidraulika olaj hőcserélő, kihajtó tengely differenciálművel

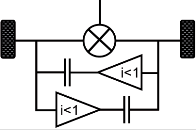

A DSG sebességváltó lényege, hogy két behajtó tengelye van (zöld és piros), amelyeket kettős tengelykapcsoló köt a motor főtengelyhez, illetve két kihajtó tengelye van amelyek a differenciálmű házhoz kötött nagy fogaskerékhez kapcsolódnak egy-egy lehajtó fogaskerékkel. A piros tengelyhez kapcsolódik az 1., 3., 5. és a hátrameneti fokozat szinkron szerkezete, míg a zöld behajtáshoz van kötve a 2., 4. és 6. fokozat kapcsolása. Ez azt jelenti, hogy amíg az egyik behajtó tengely a motorhoz van kötve, addig a másik tengelyen is bekapcsolható a fokozat, de azon nyomatékátvitel nem történik. A fokozatváltásnál a bekapcsolt pl. 3. fokozat előtti 2. vagy utáni 4. fokozat úgy kapcsolódik, hogy a nyomaték nélküli (zöld) tengelyhez kötött kapcsolót zárják hajtás közben és a tényleges kapcsolás a két tengelykapcsoló működtetésével, ebben az esetben a piros nyitásával és a zöld egyidejű zárásával történik. A kapcsolás tehát nyomatékkal terhelt hajtóműláncban történik a két tengelykapcsoló egyidejű csúszása és nyomaték átvitele mellett. Ezt a kinetikailag kedvezőtlen állapotot gondosan kell kezelni a kapcsolási folyamat vezérlése során tengelykapcsoló nyomások pontos szabályzásával, vagy a vezérlést irányító függvények pontos megadásával. A folyamat során a piros tengelykapcsoló nyomása és nyomaték átvitele csökken a zöld tengelykapcsolóé pedig egyidejűleg nő. A nyomás vezérlés vagy szabályzás a két tengelykapcsolóban PWM vezérlésű proporcionális hidraulikus szeleppel történhet pl. az alábbi ábra szerint.

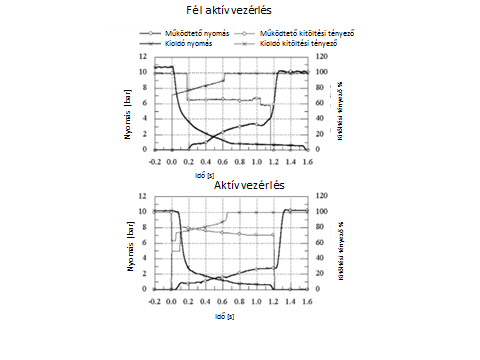

Az ábrán két kapcsolási stratégia összehasonlítása látható [3.3.] . A PWM impulzus kitöltési tényező (duty ratio) a vékony vonal, a bekapcsoló tengelykapcsolónál o-val jelölt, a kikapcsolónál x-szel jelölt görbén látható. A kialakult nyomásokat vastag vonal mutatja az idő függvényében. Az alsó diagram aktívnak nevezett fejlesztett elektronikus nyomásvezérlése kedvezőbb tengelykapcsoló összenyitási állapotot eredményezett.

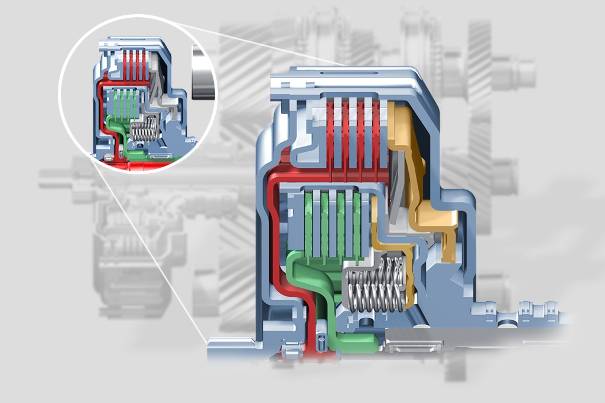

A tengelykapcsoló, amelyben a fenti átkapcsolás megvalósítható az alábbi ábrán látható:

Kék a motorhoz kapcsolódó elemek, piros és zöld a sebességváltó két behajtó tengelyéhez kapcsolódó elemek és bronz a működtető dugattyúk színe. A dugattyúk belső felületére jut a tengelyen keresztül az olajnyomás.

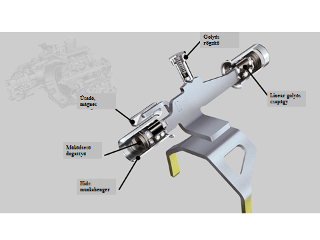

A fokozatok szinkron kapcsolóval történő kapcsolását hidraulikus munkahengerek (aktuátorok) végzik.

A kettős munkahengerrel rendelkező kapcsoló villák a szinkronkapcsolók kapcsológyűrű hornyaiba nyúlnak be, és azokat tengelyirányban mozgatják. A fokozat bekapcsolását mágneses (Hall) helyzet jeladók jelzik. A pontos és nagy élettartamú, játékmentes megvezetésről lineáris golyóscsapágyak gondoskodnak.

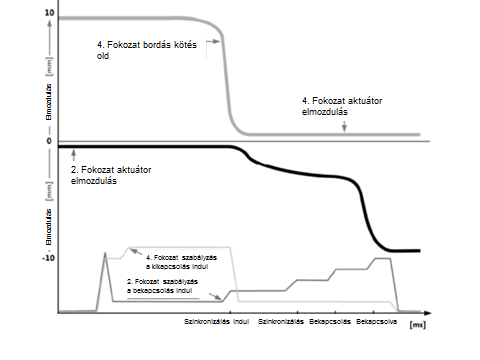

A felső szürke görbe ábrázolja a kikapcsoló 4. fokozat aktuátor elmozdulását.

Alatta a fekete görbe a bekapcsoló 2. fokozat aktuátor elmozdulását mutatja. A vezérlési diagramot (nyomás) a két kapcsolóhoz az alsó vékonyabb vonalak ábrázolják. A szétválasztás egyszeri ugrás függvénnyel, az összekapcsolás többlépcsős betolással történik.

A DSG sebességváltók szabályzó rendszere integráltan irányítja a kettős tengelykapcsoló működtetését, a fokozatok kapcsolását, a sebességváltó hűtését és a váltó elemeinek kenését.

A sebességváltó irányító rendszere elektronikus (hw és sw), villamos, hidraulikus és mechanikus elemekből áll.

3.2. A kapcsolási folyamat irányítása automatikusan működtetett sebességválóknál

Az irányítás alapelemei: irányítási algoritmus, irányító szoftver, a szoftver futtatására alkalmas hardver, működtetés (beavatkozók).

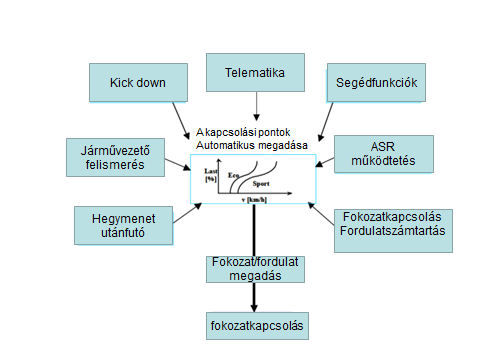

A szabályzási algoritmus az alábbi elvi fokozatkapcsolási stratégián alapul.

A kapcsolási stratégia függvényei a célzott vonóerő/motor nyomaték elérését jelentik a járműsebesség/motor fordulatszám függvényében. A stratégia kiválasztásához, amelynek alapján a sebességválás idejének meghatározása történik a következő jellemzőket veszi figyelembe a kacsolást irányító rendszer: a járműre ható külső terhelés (hegy menet, utánfutó), a járművezető vezetési jellemzői, kick down kapcsoló, telematika (külső logisztika, irányítás), különleges feladatok (haszonjármű esetén), ASR, motor fordulatszám korlátozás. A megfelelő célfüggvény kiválasztása után jelzi a rendszer a fokozatkapcsolás (motor fordulatszám) igényét és a végrehajtó (aktuátor) rendszer kapcsolja a fokozatot.

A fokozatkapcsolás figyelembe veszi a járművel kapcsolatos összes mérhető és kikövetkeztethető tényezőt természetesen rangsorolva és súlyozva. Az algoritmust leképező szoftver bemenete a kapcsolási stratégia.

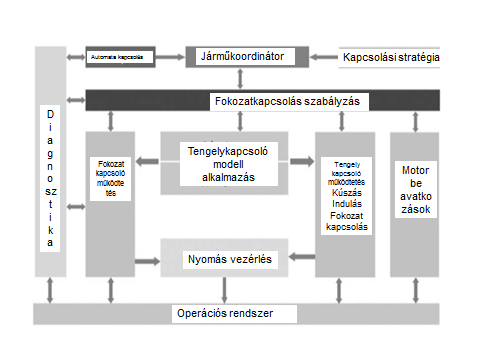

A szabályzási folyamat a kapcsolási stratégia szerint megy végbe. A kapcsolás shift by wire rendszere annyit jelent, hogy közvetlen mechanikus összeköttetés nincs a gépkocsivezető és a kapcsolt elemek között (még akkor sem, ha a rendszert tengelykapcsoló pedállal és kézi váltóval szerelten adják el!). A jármű koordinátor a járművel kapcsolatos szoftver modult jelképezi, az összes váltón kívüli járműjellemző feldolgozását jelenti. A központi vezérlő modul végzi a fokozatkapcsolás futtatását, ehhez kapcsolódnak a beavatkozás moduljai: a tengelykapcsolóba, a fokozatkapcsolásba illetve a motorba történő interaktív beavatkozások irányítása céljából. A tengelykapcsoló modellje központi szerepű, mind a fokozatkapcsolásban, mind pedig az ezen kívüli hajtási eseményekben is szerepet játszik. A diagnosztikai modul minden egységgel kétirányú kapcsolatban van, felügyeli a rendszer állapotát és szükség esetén vész üzemmódra állítja át. A végrehajtás elemei hidraulikusan működnek, ezeket a nyomás vezérlő rendszer irányítja. A hardverekhez kapcsolódó szoftver jelenti az operációs rendszert.

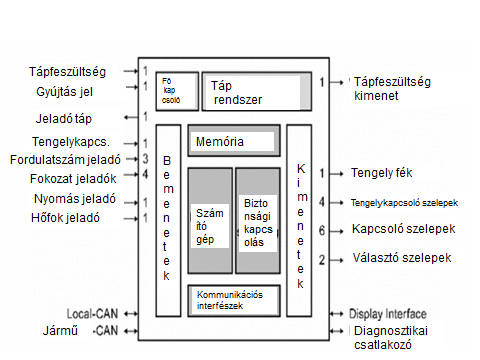

A szoftverek futtatása a kapcsolódó hardver rendszeren történik, amely több processzorból és elektronikai egységből áll. A járműhöz illetve ezzel a gépkocsivezetőhöz az elektronikai egység a kommunikációs rendszere(ke)n keresztül kapcsolódik. Ki és bemeneti egységein keresztül közvetlenül a jeladókhoz, aktuátorokhoz, kijelzőhöz és a járműdiagnosztikához (csatlakozó) kapcsolódik. A bemeneti jelek a következők: Tápfeszültség, gyújtásjel, tengelykapcsoló jeladók, fordulatszám jeladók, fokozati jeladók, nyomásjeladók, hőmérséklet jeladók. A kimenetek: jeladók táplálása, táp kimenet, tengelykapcsoló szelepek, kapcsolószelepek, választó szelepek. Az interaktív kapcsolatokat a CAN hálózatokra, a kezelő kijelző egységre és a diagnosztikai rendszerre való kapcsolódások jelentik.

A példaként választott DSG sebességváltóban az alábbi jeladók találhatók:

5 db fordulatszám érzékelő Hall szenzor

1 db a sebesséváltó bemenetnél

2 db a tengelykapcsolók kimeneténél

2 db a két sebességváltó kihajtó tengelyen

2 db nyomásszenzor (1-1 tengelykapcsolónként)

1 központi nyomásszenzor

2 olajhőmérsékletérzékelő

1 db szelepegység hőmérséklet

1 db a kifolyó olaj hömérséklet mérésére a tengelykapcsolóknál

4 db kapcsolóvilla helyzetjeladaó ( Halljeladó)

A sebességváltó a fokozatkapcsolás aktuátor rendszerét

4 db villamozgató kettős munkahenger

6 db nyomás korlátozó szelep

5 db kapcsolószelep képezi

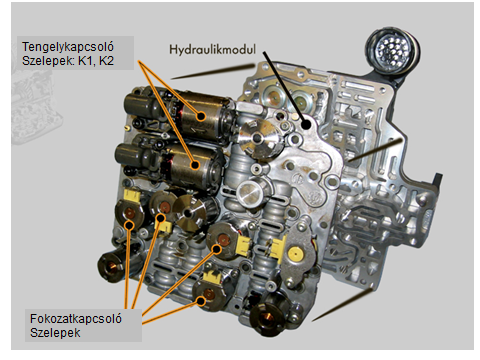

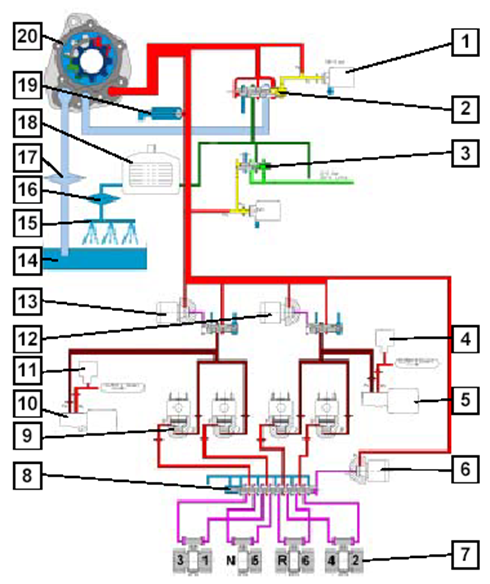

A mechatronikának nevezett egység rétegezetten tartalmazza az elektronikát, a villamos és a hidraulikus vezérlőelemeket.

K1 és K2 a tengelykapcsolók vezérlő szelepei, a Schaltventil Gangsteller pedig a fokozatkapcsoló elektromágneses hidraulika szelepeket jelöli.

A kapcsolószelepek egy multiplexer nevű szeleprendszer segítségével két fokozatkapcsolására képesek.

A hidraulikus és elektronikus rendszer között villamos (nagy teljesítményű) elemek, főként PWM vezérlésű kapcsoló és nyomás szabályzó elektrohidraulikus szelepek vannak.

A hidraulikus rendszer részei:

A motor főtengelye állandóan hajtja a fogaskerekes hidraulika szivattyút (olajnyomás 0..20 bar olaj térfogat áram 15..90 l/min teljesítmény felvétel: 2,0 kW a legnagyobb motor fordulatszámnál).

A hidraulikus vezérlés vezérlőegységből, a szelepblokkból, és a csatornablokkból áll.

Az összeköttetést a váltó és gépkocsi között egy 20 pólusú elektromos csatlakozó valósítja meg.

központi nyomásszabályzó szelep

központi nyomáselosztó

tengelykapcsoló hűtés elosztó

tengelykapcsoló nyomásszenzor

K2 tengelykapcsoló szabályzószelep

mágnesszelep multiplexer

kapcsolóvilla-állító munkahengerek

fokozatválasztás tollattyú

villaállító szelepek 1-4

K1 tengelykapcsoló szabályzószelep

tengelykapcsoló nyomásszenzor

biztonsági szelep 2

biztonsági szelep 1

olajteknö

olajzó szórófuratok

nyomóoldali olajszürö

szívóoldali szürö

váltóolaj hütö

túlnyomásszelep

olajszivattyú

3.3. Az automatizált kapcsolású sebességváltó működtetése, használata

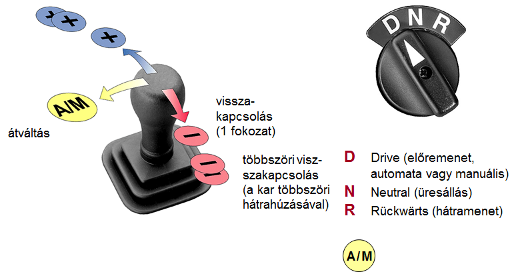

A gépkocsivezető a sebességváltás folyamatába az előválasztó karral és a gázpedállal tud közvetve beavatkozni.

A járműmodelltől függő a külső kapcsolhatóság: előválasztó kar automata és tiptronic állásban, illetve kapcsológombokkal a kormánykeréken kézi kapcsolással, H rendszerű kézi kapcsolású sebességváltó kar.

Automata üzemmódban D és S kapcsolóprogramok közül lehet választani (D normál, S sportos kapcsolás). „D“ fokozatban alacsonyabb a kapcsolási fordulatszámtartomány és mérsékelt tüzelöanyag felhasználás jelentkezik.

Az un. MVEG ciklus alatti (Motor Vehicle Emission Group) a fogyaszási értékek hasonlóak a normál kéziváltós gépkocsikhoz.

A Tiptronic annyit jelent, hogy a fokozat kapcsolás kézzel a sebességváltó kar le föl mozgatásával történhet. Ekkor a vezető a karral a fokozatokat sorrendben le föl kapcsolgathatja mikrokapcsolók működtetésével. Egyes esetekben, ha többször billentjük a váltókart egymás után elvileg akár több fokozatot is kapcsolhat. A váltó szabályzó rendszer a kapcsoló működtetésre azonban csak egy fokozatkapcsolási kívánságot kap, a kapcsolást a szabályzó rendszer végzi, a vezető hibás vagy veszélyes működéshez vezető szándékát felülbírálja.

Kickdown lenyomás esetén a gázpedál állás a CAN-en keresztül „S“ programba kapcsol.

Creep-Szabályozás (kúszás szabályozás)

Segíti a manöverezést pl. emelkedönél, anélkül hogy a gázpedált müködtetjük.

A funkció kihasználja hogy alapjáraton, bekapcsolt sebességnél az átvitt csúsztatási nyomatékot egy adott értékre kell szabályozni, hasonlóan, mint a bolygómüves, hidraulikatengelykapcsolós váltónál.

A tengelykapcsoló nyomás célirányos illesztésével a meghajtó nyomatékot kúszási szinten tartják.

Álló gépkocsinál, megnyomott fékpedálnál, a komfort, üzemanyagfogyasztás, akusztika és környezeti terhelés javítása érdekében a tengelykapcsolókat nyitásra vezérlik.

Hillholder funkió: megtartás szabályozás

Ha a gépkocsi emelkedönél, elégtelenül megnyomott fékpedálnál visszagurul, az egyik tengelykapcsolón automatikusan megnövelt nyomás következtében a jármü állva marad.

Diagnosztika

Hibakijelzés

3 fő hibaállapotot különböztetünk meg a váltó müködése illetve az utazási biztonság befolyásolása függvényében.

A vezető az üzemzavarról a műszerfal kijelzőjén értesül.

1-es hibaállapot

A hiba letárolásra kerül és egy korlátozott üzem indul.

A vezetö a hibát nagy valószínüséggel nem észleli, mert az utazási biztonságot illetően nem kritikus.

2- es hibaállapot

A hiba letárolásra kerül és korlátozott üzem indul.

A kijelzö figyelmezteti a vezetöt, hogy hiba keletkezett.

Ez az állapot az utazási biztonságot illetöen már kritikus!

3-as hibaállapot

A hiba letárolásra kerül és egy vészüzemmód indul.

A kijelzö villog!

Utazási biztonságot illetöen kritikus!

„NOT“ üzemmód (vészjárati üzem)

Amennyiben az egyik részváltó funkciópobléma miatt lekapcsol, a másik váltó egységen keresztül egy un. „vészjárati“ üzemmmód indul. Ebben az állapotban érezhetö vonóerömegszakítások tapasztalhatóak. Az egyik részváltó kapcsolja az 1. és 3. sebességet. A másik részváltó kapcsolja a 2. sebességet.

Hátramenet nem lehetséges

A száraz tengelykapcsoló részint a korábbiakban márt írtak szerint energiatakarékosabb megoldás, mert a nyomaték átvitelhez szükséges normál erőt rugó hozza létre, másrészt a járművek indításánál és a fokozatkapcsolásnál a többi sebességváltóban jól bevált szerkezetet, annak elemeit itt is érdemes felhasználni. A fogaskerekes válót részének alapelvei egyeznek a korábban ismertetett váltóéval.

3.4. Tehergépkocsi automatizált sebességváltójának mechatronikai rendszere

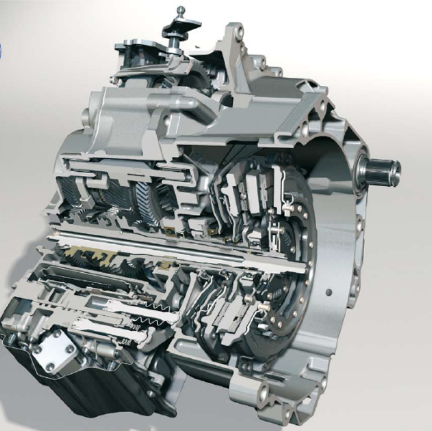

Tehergépkocsik sebességváltói nem csak méretükben, fokozatszámban különböznek a személygépkocsikétól, hanem a felépítési szerkezetben is. A személygépkocsiktól eltérő használati feltételek, a gyártási példányszám valamint a fejlesztés történet a konstrukcióban is jelentős különbségeket eredményezett.

A haszonjárműveknél is léteznek kézi, automatizált kapcsolású és teljesen automata váltók. A kézi kapcsolású váltókban a mechatronika korlátozott szerepet játszik. Egyes típusokban működnek egyszerű mechatronikus elemek, de az igazi terepet az ilyen szerkezetek számára az automata és automatizált váltók jelentik.

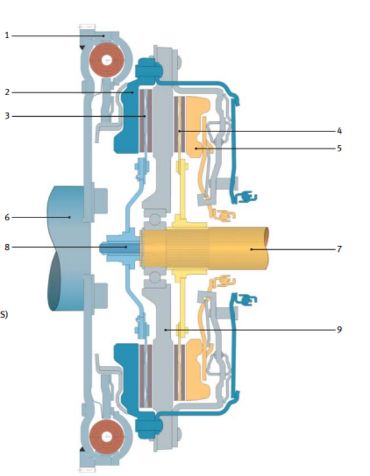

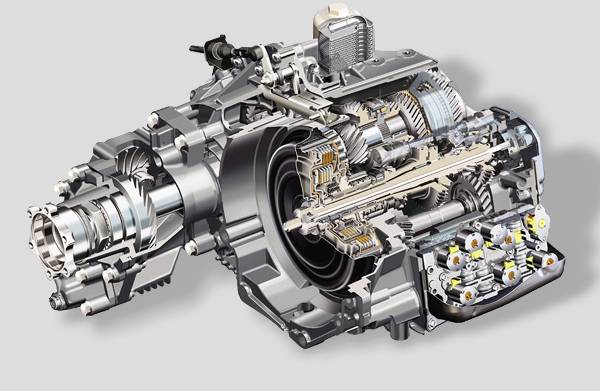

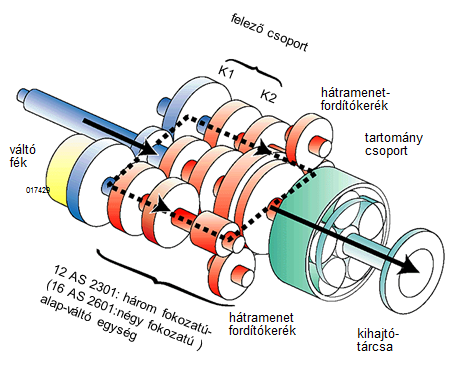

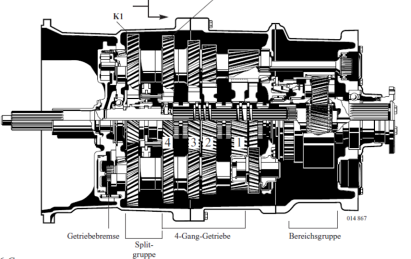

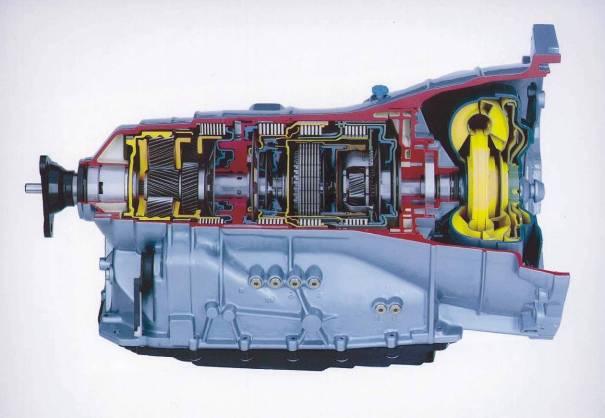

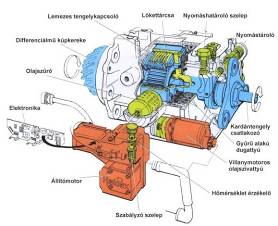

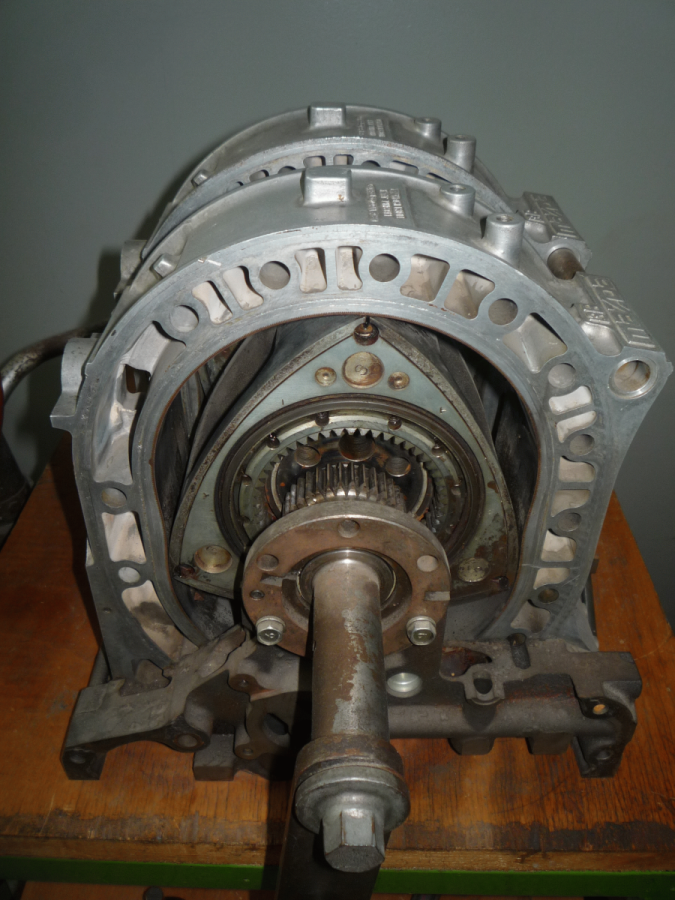

Automatizált kapcsolású sebességváltó a ZF Astronic hajtómű család. Mechanikai felépítését tekintve rendkívül egyszerű: száraz súrlódó tengelykapcsoló és egy előtettengelyes sebességváltó felező előtét illetve szorzó utó hajtóművel.

A kék színű tengely a tengelykapcsoló súrlódó tárcsa nyeles tengelye, amihez a két fokozatú primer áttételt adó felező csoport kapcsolódik. Az alapváltó piros, két előtét tengellyel rendelkezik a nagyobb terhelhetőség és élettartam érdekében. A zöld bolygóműves szorzómű napkereke az alapváltó kihajtó tengelyén van a koszorúkerék fékezhető.

A váltó metszeti rajzán látszanak a kapcsoló szerkezetek szinkronizálva az előtét és szorzóműnél, szinkron nélküli bordás gyűrűk a fő (középső) váltó résznél.

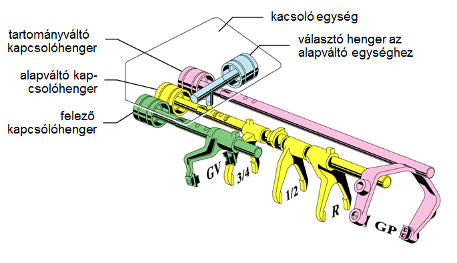

A fokozatok kapcsolását a kapcsolóegység végzi pneumatikus munkahengerek segítségével. A felező- és a szorzó váltó működtetését egy-egy különálló kapcsolóhenger hajtja végre. A váltó felső részében lévő kapcsolóegységben integrált a sebességváltó elektronika, a „kapcsolás", “előválasztás", és a“váltófék“ működtető szelepek, a kapcsolóhengerek, fordulatszám, nyomás, stb. jeladók, a nyomáskorlátozó szelep, az elektromos és pneumatikus csatlakozások.

Az alapváltó körmösnek nevezett (igazából bordás) kapcsolású (nem szinkronizált), a felező és a tartományváltó szinkronizált kapcsolásúak. A fogaskerekek magas teljesítményű ferdefogazással rendelkeznek.

A sebességváltó főbb jellemzői:

egytárcsás száraz tengelykapcsoló központi olajszivattyús kenés egy központi kábelköteg az összes építési egység teljes integrációja alacsony üzemi hőmérséklet a részegységek élettartam növelése érdekében automatikus sebességváltó funkciók a gyorsabb kapcsolásért, terhelési csúcsok nélküli kapcsolások a hajtáslánc kímélése érdekében

rángatás mentes kapcsolási átmenetek a szabályozott tengelykapcsoló működtetés segítségével a kijelzőn megjelenő információk a tengelykapcsoló túlterhelése és a szükséges tengelykapcsoló csere esetén fedélzeti diagnosztika: a rendszer felismeri a zavarokat, megjeleníti a kijelzőn és egyidejűleg aktiválja a vészüzem programokat a továbbhaladás biztosítása érdekében egyszerű hibakeresés közvetlenül a járműben a rendszerbe beépített hibatároló és diagnosztikai egység által.

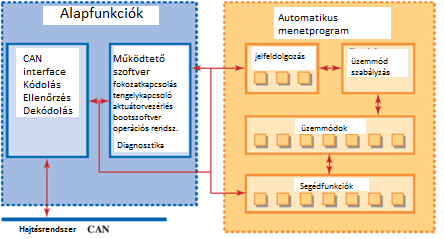

A fenti szoftver struktúra a ZFASTRONIC szabályzó rendszer szoftver felépítését mutatja. A két fő részből álló informatikai rendszer funkcionális alapeleme CAN interfészből és egy működtető programból áll. A működtetés elemei: fokozatkapcsolás irányítás, tengelykapcsoló működtetés, diagnosztika, az aktuátorok vezérlése, boot szoftver, fenntartó rendszer. Az alaprendszerhez tartozik az összes szükséges jel fogadása és feldolgozása. Az út, fordulatszám, nyomás, hőmérséklet jeladók, illetve a külső jeladók jeleinek fogadását jelenti közvetlenül illetve a CAN hálózaton keresztül.

A másik rész az automatikus menetprogram fő blokkjai: jelfeldolgozás, a különböző üzemmódok irányítása, üzemmódok és kisegítő funkciók.

Az elektronikus egységben a két szoftver blokk fizikailag is el van különítve önálló hardverelemeken.

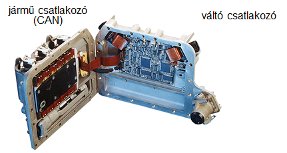

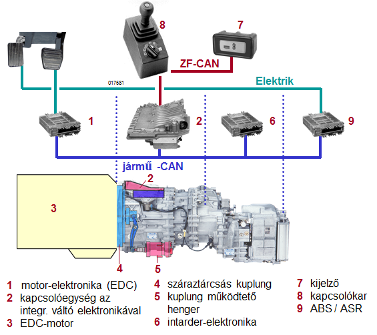

Az elektronikus rendszer, amely a szoftvert működteti a 2. sz. kapcsolóegységben van. A perifériákkal a CAN hálózaton kommunikál a szabályzó. A kijelző és működtető rendszer saját CAN-BUS-ra van illesztve.

A sebességváltó működtetés jelentős része a tengelykapcsolóra vonatkozik, amelynek indításhoz tartozó részeit a tengelykapcsolóknál ismertettük. A következőkben a sebességváltás folyamatát mutatjuk be, különös figyelemmel arra, hogy a váltó nem szinkronizált, tehát a körmös kapcsolók működtetését az irányító rendszernek kell szinkronizáltan végrehajtatni. Ez nagyon fontos újdonsága a sebességváltónak, mert szabályzással sikerült gépészeti rendszerelemeket megtakarítani.

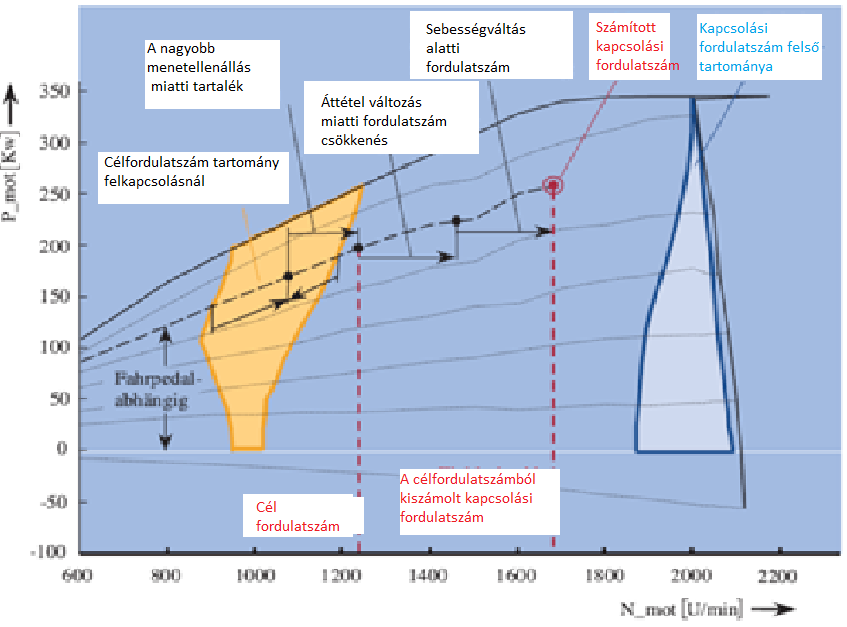

A kapcsolandó fokozatot az irányítás a kapcsolási diagram alapján határozza meg.

A kapcsolás beépített függvények alapján megy végbe az alábbiak szerint.

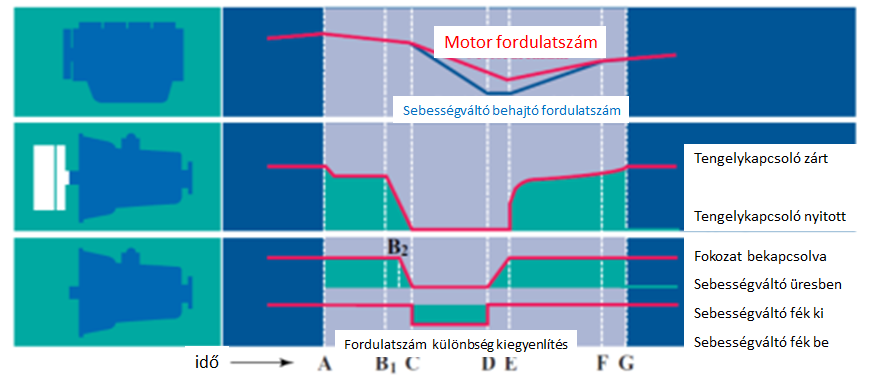

A diagramok a motor (piros vonal) és a sebességváltó behajtó (kék vonal) fordulatszámát mutatják. A középső ábrán a zöld mező annyit jelent, hogy a tengelykapcsoló zárt. Az alsó ábrán fölül a zöld mező annyit jelent, hogy sebességben van a váltó, az alsó részen pedig annyit, hogy az előtéttengely fék bekapcsolt állapotban van.

Az A-B1 szakaszban a tengelykapcsoló részleges old és a motor befecskendezési dózis csökken. A B1-C szakasz során a tengelykapcsoló old. A B2-C szakaszban a kapcsolószerkezet oldja az aktuális fokozatot. C-D szakaszban be van kapcsolva a tengelyfék, hogy szinkronizálja a kapcsolandó bordás elemeket. D időpontban kapcsol ki a tengelyfék, amikor minimális fordulatszám különbséget számol a rendszer a két kapcsolandó elem között. A D-E szakasz során kapcsolja be a rendszer a következő fokozatot. E-F szakaszban kezd zárni a tengelykapcsoló az előírt nyomaték függvény alapján. F-G a tengelykapcsoló zárásával a kapcsolás befejeződik.

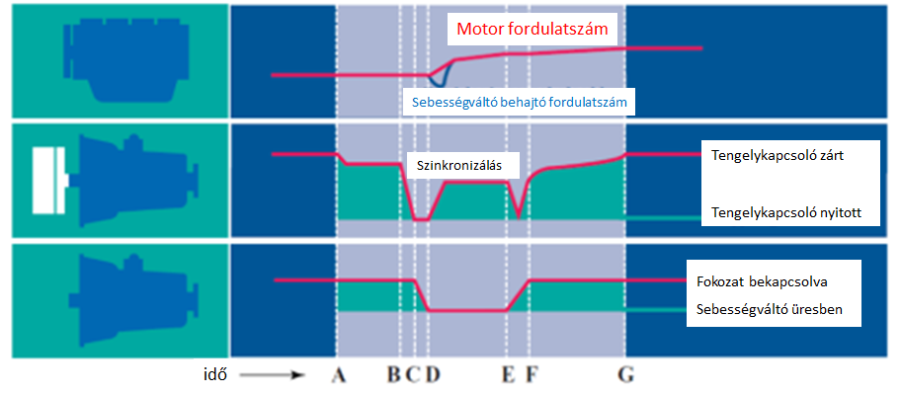

Visszakapcsolási folyamatnál a kapcsolás a következő: A-B szakaszban részben nyit a tengelykapcsoló és gázelvétel történik. B-C idő alatt a tengelykapcsoló gyorsan nyit. C-D szakaszban kapcsolja ki az aktuális fokozatot. D ponton jelenti a jeladó a kikapcsolt állapotot. D-E szakaszban a tengelykapcsoló részlegesen zár és részleges gázadás történik (gázfröccs), a kapcsolandó elemeket a motor felpörgeti. E-F szakaszban, érzékeli a rendszer a szinkron fordulatszámot és kinyomja a tengelykapcsolót, kapcsolja a következő fokozatot. F-G a kívánt nyomaték függvénynek megfelelően záródik a tengelykapcsoló.

A rendszer tehát a tengely fordulatszámok és az áttételek alapján meghatározza, hogy mikor forognak együtt a kapcsolandó bordás elemek és a kapcsolást ekkor hajtatja végre a pneumatikus munkahengerekkel.

A működtető kar joy-stick-ként használható. Jobbra-balra választható a kézi illetve automatikus üzemmód, előre-hátra pedig kézi üzemmódban szekvenciálisan kapcsolhatók a fokozatok.

Az automata üzemmód egy forgató gombbal állítható D drive=automata, R reverse= hátramenet illetve N neutral=fokozat nincs bekapcsolva állásba.

A kijelző informálja a vezetőt:

üzemállapotról (üzemmód, aktuális fokozat)

figyelmeztető jelzésekről

a rendszerben létrejött működési zavarokról

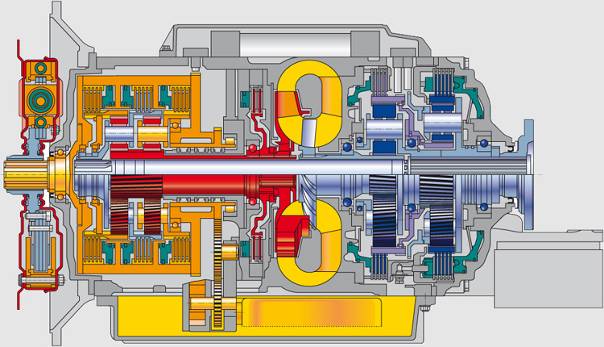

3.5. Az automata sebességváltók mechatronikája

Az eddigiekhez képest az automata sebességváltók a felhasználó szempontjából csaknem azonosan működnek, de felépítésük markánsan eltér ezektől. Általános felépítésük leginkább soros elrendezésű, csak néhány váltó típusnál (főként haszonjárműveknél) ettől eltérő ún. átkötött rendszerű. Az elrendezés a váltókban lévő hidrodinamikus nyomatékváltó és a kapcsolódó bolygóművek közötti viszonyra utal. A soros váltók a motorhoz Trilok típusú nyomatékváltóval kapcsolódnak, majd ezt követi a többfokozatú bolygómű. Az átkötött nyomatékváltóknál a hidrodinamikus gép a bolygómű egyes tengelyeit köti össze, teljesítmény elágazást megvalósítva.

Bár a két váltótípus jelentős mértékben eltér a felépítésben, vezérlési, fokozatkapcsolási elveik alapvetően azonosak az indítástól eltekintve nagyrészt megegyeznek az előzőekben tárgyalt automatizált kapcsolású homlok fogaskerekes sebességváltókkal.

Az automata sebességváltók lassan, evolúciós jelleggel fejlődtek az egyszerű járművezethetőség embertől lehetőleg függetlenítése és az adaptív fokozatkapcsolás között. Ebbe a folyamatba robbant be az automatizált váltó, leginkább annak DSG változata, amely a legújabb elvek szerinti mechatronizálással jelent meg. Mindkét váltó fajta jelen van az autózásban, a DSG váltó kétségtelen piaci előnyei pedig várhatóan ezt a fajtát fogják elterjedtebbé tenni.

Az indítás feladatait az automata váltóknál nem súrlódáson alapuló, hanem hidrodinamikus gépek végzik. Ezek az indítást teljesen automatikusan, mindenféle beavatkozás nélkül tudják megvalósítani, mégpedig jelentős tartományban kedvezőbb hatásfokkal a súrlódó gépeknél.

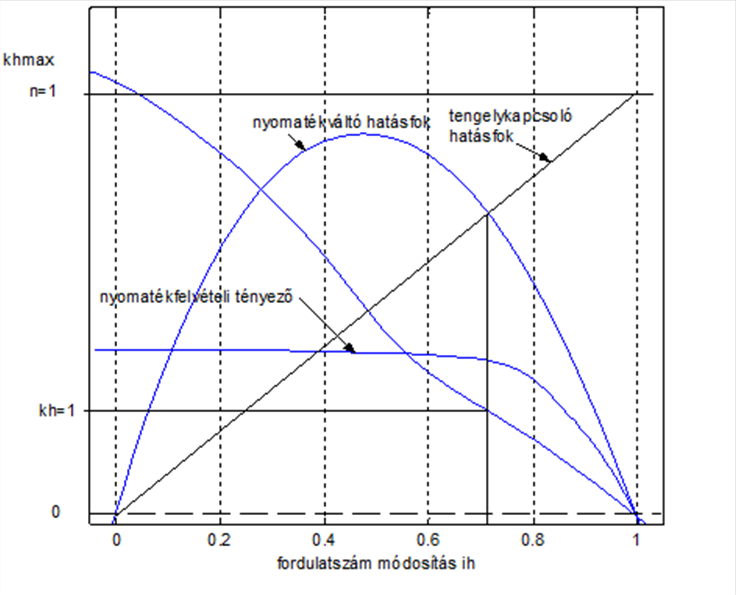

A hidrodinamikus nyomatékváltó előnyeit és használhatóságát a gyakorlat jól bizonyította. Fizikai állapotjellemzőit tekintve a használatos jellegmezői alapján kaphatunk róla képet.

kh - a nyomatékmódosítási tényező (kihajtó és behajtó nyomaték hányadosa)

Az ábra alapján megállapítható, hogy két nagy előnye van a súrlódó aszinkron géphez képest: a hatásfoka nagy szlip tartományban jobb, és nyomatékot növel a hidrodinamikus nyomatékváltó. A kisebb szlipnél jelentkező hatásfok romlást a vezetőkerékbe épített szabadonfutóval lehet megszüntetni, amely tengelykapcsoló üzemre állítja át a nyomatékváltót (automatikusan, minden beavatkozás nélkül). A hidrodinamikus váltóra csak indításkor van szükség, ezért a jobb (közel 100%-os) hatásfok érdekében a nyomatékváltót áthidalják egy hidraulikusan működtetett tengelykapcsolóval (lock up) az aszinkronitást nem igénylő fokozatokban.

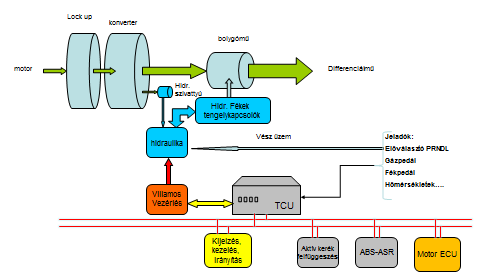

Az adaptív kapcsolást a sebességváltásnak a vezető beavatkozása nélküli működtetését jelenti. A sebességfokozat kiválasztása automatikusan történik a gépkocsi sebességétől, a gázpedál pozíciójától és a választókar állásától függően, alkalmazkodva a vezetési stílushoz, az út jellegéhez, a domborzati és időjárási körülményekhez, a forgalmi viszonyokhoz. Az adaptív vezérlés a sebességváltó szabályzójába (TCU) közvetlenül bekerülő jeleken kívül felhasználja az összes jármű jellemzőt és adatot, amelyet a többi elektronikus egységtől (ECU-k) a kommunikációs rendszere(ke)n (CAN-BUS) kap meg. A jeleket kiértékelve számítja ki, hogy melyik fokozatban üzemeljen a sebességváltó. A fokozatszám akár 8 is lehet, tehát a fokozat meghatározása különösen a szélsőséges menethelyzetekben kritikus döntést jelent. A TCU által kivezérelt jelek a villamos vezérlő egységbe kerülnek, amelyek jórészt elektromágneses szelepeket és egyéb villamosan működtetett hidraulikus elemeket jelentenek. A hidraulikus rendszer vezérli a végrehajtó egységekett, amelyek általában lamellás szerkezetek beépített munkahengerrel. Ezek fékezik a bolygóműveket, kötik össze – kapcsolják szét tengelyeiket, zárják - nyitják a lock up (a hidrodinamikus nyomatékváltót rövidrezáró) tengelykapcsolót. A fékek, tengelykapcsolók működtetése, hasonlóan a DSG váltókhoz, gázelvétel nélkül, a nyomaték átvitel megtartásával történik. Ilyenkor a súrlódó elemek rövid időre egyszerre csúsznak, amely nagy igénybevételt jelent a súrlódó lamelláknak. A gépkocsivezető az előválasztó karral és a gázpedállal tudja befolyásolni a fokozatkapcsolás menetét. A PRND szelektornak is nevezett kar a különböző üzemállapotokat (Parkolás=rögzített kihajtó tengely, motor indítható, Reverse=hátramenet, N=neutral, sebességfokozat nincs bekapcsolva, motor indítható, D=Drive, automata üzemmód) határozza meg a váltó számára. A gázpedál lenyomásával a felkapcsolás sebesség értéke növelhető, illetve a gázpedál ütközésig nyomásával (kick down) visszakapcsolás kényszeríthető ki. Villamos vagy elektronikus hiba esetén a folyamatosan működő diagnosztikai rendszer átállíthatja a rendszert vész üzemmódra. Ilyen esetben a váltó az előválasztó karral vezérelhető, mert a hidraulikus rendszer önállóan (villamosság nélkül) is működőképes. Bár az adaptív kapcsolás az automata váltóknál fejlődött ki, ennek gyakorlata ugyanilyen formában a DSG és bármely más automatizált kapcsolású sebességváltónál is használható.

A hibakereső és értékelő öndiagnosztika (OBD) lényeges és igen hasznos része az elektronikus hajtóművezérlésnek. A diagnosztikai rendszerek kezelésének módja az egyes gyártóknál más és más, rendszerint speciális diagnosztikai célműszert és megfelelő szoftvert igényel. A diagnosztikai rendszer kijelzi a működés hibáit, azokat tárolja és a későbbi hibaelhárításban aktívan felhasználja. A hiba kiolvasás és elhárítás a diagnosztika csatlakozóra kötött kiolvasó műszerrel történik.

A sebességváltók fejlődése az automatikus fokozatkapcsolás jelentősebb elterjedése felé irányul. A kapcsolási folyamat lényege, irányítása mindegyik váltó és járműtípusnál azonos. A számítógépes rendszerekkel irányított jármű sebességváltója könnyen képessé tehető az adaptív sebességváltó működtetésre, ami megalapozhatja az intelligens járműhajtás kifejlesztését és elterjesztését.

Hivatkozások:

[3.1.] http://vwisb7.vkw.tu-dresden.de/TrafficForum/vwt_2001/beitraege/VWT18proceedings_pages601-618.pdf .

[3.3.] Seoul 2000 FISITA World Automotive Congress June 12-15, 2000, Seoul, Korea F2000A101A Study on Full Electronic Control of Automatic Transmission : Direct Active Shift Control Baek-Hyun Cho*, Hyoun-Woo Lee, Jong-Sun Oh1), Gyu-Hong Jung2), Kyo-Il Lee3).

[3.4.] Technisches Handbuch ZF Astronic.

[3.5.] VWDSG.PDF815.1245.12.01.

[3.6.] ZF ASTRONIC PB 003 1328 763001 b.

[3.7.] kuplungviaweb.blogspot.hu .

4. fejezet - Tervezési lépések és modellezési eljárások

- 4.1. Hajtáslánc dinamikai modellezése a tengelykapcsoló működése szempontjából

- 4.1.1. A fizikai modellek megalkotásának és alkalmazásának általános szempontjai

- 4.1.2. Dinamikai modellek megvalósítása lengőrendszerek csatolt modelljeivel

- 4.1.3. A hajtáslánc dinamikai modellje

- 4.1.4. Háromtömegű egyszerűsített hajtásláncmodell alkalmazása a tengelykapcsoló vizsgálatához

- 4.1.5. További szempontok tengelykapcsolók tervezéséhez

- 4.2. Irányítási rendszerek alkalmazása tengelykapcsolók automatikus működtetéséhez

- Irodalmak:

4.1. Hajtáslánc dinamikai modellezése a tengelykapcsoló működése szempontjából

Ebben a fejezetben áttekintést nyújtunk a hajtásláncok, ill. különös tekintettel a tengelykapcsolók tervezési folyamata során alkalmazott dinamikai modellezési és szimulációs eljárásokról. A fejezet célja az általános kép kialakítása, ezért közel sem törekedtünk teljességre sem pedig szigorú formalitásra.

4.1.1. A fizikai modellek megalkotásának és alkalmazásának általános szempontjai

A fizikai modellek megalkotása és alkalmazása a tervezési feladatok során több lépésből álló feladat. Ezek a lépések röviden a következőképpen foglalhatók össze:

A probléma felvetése (megfogalmazása)

A probléma absztrakciója

A modell matematikai megfogalmazása

A modell alkalmazása

A kapott eredmények összevetése a valósággal

Ezek között a lépések között sorrendi kapcsolat található ezért mindegyikük azonos jelentőségű a modellezési feladat megoldása során.

Első lépésként meg kell fogalmazni a problémát. Ez sok esetben annak a tervezési feladatnak a sajátságaiból adódik, amelyiknek a támogatásához modellt akarunk készíteni (pl. a feladatkitűzés eleve formális műszaki specifikáció által történik), ez azonban nem minden esetben nyilvánvaló. A feladat megfogalmazásakor meg kell határozni a tervezés (modellezés) célját, és fel kell felmérni a kiindulási információkat (pl. műszaki követelmények, szabványok, stb.).

A megfelelően megfogalmazott problémától el kell vonatkoztatnunk ahhoz, hogy modellt tudjunk építeni a probléma megoldásához. Az elvonatkoztatás célja, hogy a probléma számos tulajdonsága közül azokat emeljük ki, amelyek a modellezni kívánt jelenség szempontjából fontosak. Ez a folyamat mindig függ az adott feladat kitűzésétől, eltérő célok eltérő absztrakciót igényelnek.

Az absztrakt modellt meg kell fogalmaznunk matematikai formában, mivel a modellvizsgálat eredményeként számszerűsített jellemzőket kell kapnunk a fizikai folyamatról. A modell matematikai megfogalmazása különböző megközelítések szerint történhet, azonban a vizsgálandó problémák (hajtáslánc-modellezés) szempontjából jellemző az absztrakt fizikai modellre épülő, ún. white box megközelítés.

A modell alkalmazása a matematikai modellen végzett kísérletet jelent. Ez jellemzően valamilyen, a matematikai modellt magában foglaló szimuláció elvégzése. Fontos, hogy ez nem csak egyszeri alkalmazást jelent, mivel a szimuláció többször is elvégezhető és a kapott eredmények, ill. az újabb felmerülő problémák alapján többször el is kell végezni (másképpen: fejlesztési iteráció).

Végezetül a modell eredményeit össze kell vetni a valóságos tapasztalatokkal (pl. mérési eredményekkel). Ezzel az összevetéssel meghatározható, hogy a modell milyen pontossággal írja le a valóságot, ill. hogy a modell által tett előrejelzések igazak lesznek-e a modell érvényességi tartományán belül (validáció) [4.1.] .

4.1.2. Dinamikai modellek megvalósítása lengőrendszerek csatolt modelljeivel

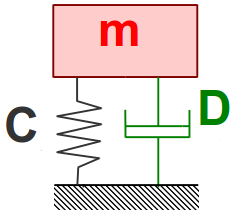

A gépjárművek és a gépjármű-alrendszerek mozgásának vizsgálata általában valamilyen dinamikai probléma vizsgálatára vezethető vissza. Ezeknek a dinamikai problémáknak az elemi építőegysége jellemzően az ún. egyszabadságfokú, vagy egytömegű lengőrendszer[1], ami egy tömegpontszerűen kezelt test (tömeg) és a testet egy másik testtel összekötő rugó és lengéscsillapító együttes, absztrakt modellje.

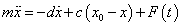

Feltéve, hogy a vizsgált egytömegű lengőrendszer csak egy irány mentén végezhet mozgást, a rendszer modellje a dinamika alapegyenlete ( ) szerint a következő, közönséges másodrendű differenciálegyenlet alkalmazásával írható le:

) szerint a következő, közönséges másodrendű differenciálegyenlet alkalmazásával írható le:

|

|

ahol m a tömeg,  a tömeg gyorsulása,

a tömeg gyorsulása,  a tömeg sebessége, x a tömeg pillanatnyi pozíciója, x

0

a rugó terheletlen hossza, c a rugóállandó, d a csillapítási tényező, F(t) az esetleges (időben változó) külső gerjesztő erő.

a tömeg sebessége, x a tömeg pillanatnyi pozíciója, x

0

a rugó terheletlen hossza, c a rugóállandó, d a csillapítási tényező, F(t) az esetleges (időben változó) külső gerjesztő erő.

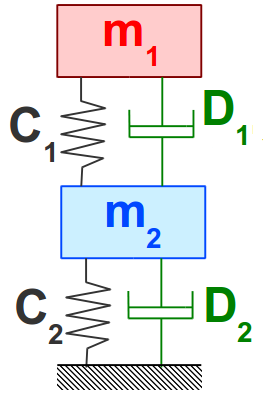

A bemutatott egyenletet mozgásegyenletnek nevezzük [4.2.] . Megfigyelhető, hogy az egyes erőkomponensek (a csillapításból, ill. a rugóerőből adódóak) a test sebességétől, ill. pillanatnyi pozíciójától függenek. Ezt a megfontolást felhasználva két lengőrendszer összekapcsolható olyan formában, hogy a két testet összekötő elemekben ébredő erőkomponensek nem a testek abszolút sebességétől és pozíciójától függenek, hanem egymáshoz viszonyított helyzetüktől, ill. sebességkülönbségüktől. Az ilyen módon összekapcsolt lengőrendszert kéttömegű lengőrendszernek nevezzük.

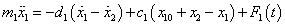

A fenti megfontolások alapján a kéttömegű lengőrendszer első tömegének a mozgásegyenlete a következőképpen írható:

|

|

Az előzőhöz hasonlóan a második tömegé:

|

|

ahol a jelölések a megfelelő indexálást figyelembe véve megegyeznek az egytömegű lengőrendszernél bemutatott jelölésekkel.

A kéttömegű lengőrendszerhez hasonlóan tetszőlegesen sok tömegből, ill. a közöttük lévő tetszőleges kapcsolatokból álló lengőrendszer is definiálható. Ilyen esetben a lengőrendszert annyi egyenlet írja le, ahány szabadságfoka van, vagyis ahány tömeg alkotja.[2] Terjedelmi okokból nem térünk ki az összetett lengőrendszerek formális tárgyalására.

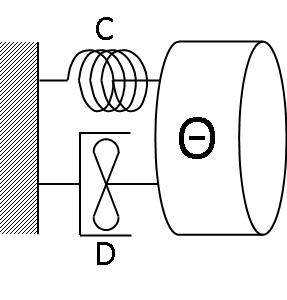

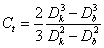

A lengőrendszerek nem csak longitudinális, hanem forgómozgást végző formában is értelmezhetők. Ezeket a lengőrendszereket torziós lengőrendszernek nevezzük [4.3.] . Ez a megközelítés különösen fontos a tengelykapcsolók vizsgálatánál, mivel a tengelykapcsolók, ill. a hajtáslánc hozzájuk kapcsolódó részei is rendszerint forgómozgást végeznek.

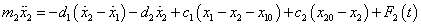

Forgómozgást végző rendszer esetén a dinamikai egyenletek azonos alakúak a korábban bemutatott egyenletekkel, viszont a mozgásmennyiségek és a jellemző paraméterek a forgómozgásnak feleltethetők meg. Az egytömegű lengőrendszer viselkedését leíró egyenlet torziós lengőrendszer esetén a következőképpen írható:

|

|

ahol Θ a tömegnek a torziós lengőrendszer forgástengelyére számított tehetetlenségi nyomatéka,  a tömeg szöggyorsulása,

a tömeg szöggyorsulása,  a tömeg szögsebessége, φ a tömeg pillanatnyi pozíciója, φ

0

a rugó terheletlen pozíciója, c a torziós rugóállandó, d a torziós csillapítási tényező, M(t) az esetleges (időben változó) külső gerjesztő nyomaték.

a tömeg szögsebessége, φ a tömeg pillanatnyi pozíciója, φ

0

a rugó terheletlen pozíciója, c a torziós rugóállandó, d a torziós csillapítási tényező, M(t) az esetleges (időben változó) külső gerjesztő nyomaték.

A differenciálegyenlettel adott lengőrendszer a megfelelő kezdeti feltételek (x(0), (0)) hozzárendelésével kezdetiérték-feladatot jelent, amely numerikus módszerekkel megoldható. A különböző numerikus módszerek alkalmazásának számos módja van, többek között léteznek erre a célra szolgáló szoftverrendszerek, amelyek akár grafikus eszközökkel is segítik a felhasználót a probléma matematikai megfogalmazásában és megoldásában. Ilyen rendszer például a MATLAB/Simulink, amely elterjedten alkalmazott eszköz a dinamikai modellek és a hozzájuk kapcsolódó irányítási rendszerek szimulációs problémáinak megoldásában.

(0)) hozzárendelésével kezdetiérték-feladatot jelent, amely numerikus módszerekkel megoldható. A különböző numerikus módszerek alkalmazásának számos módja van, többek között léteznek erre a célra szolgáló szoftverrendszerek, amelyek akár grafikus eszközökkel is segítik a felhasználót a probléma matematikai megfogalmazásában és megoldásában. Ilyen rendszer például a MATLAB/Simulink, amely elterjedten alkalmazott eszköz a dinamikai modellek és a hozzájuk kapcsolódó irányítási rendszerek szimulációs problémáinak megoldásában.

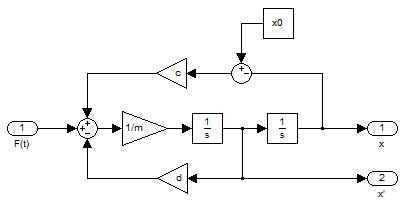

Figyeljük meg a műveletvégző elemek megfeleltethetőségét a mozgásegyenlet szerint! (1/s az integrálás műveletét jelöli az integrálás Laplace-transzformáltjának jelölése szerint)

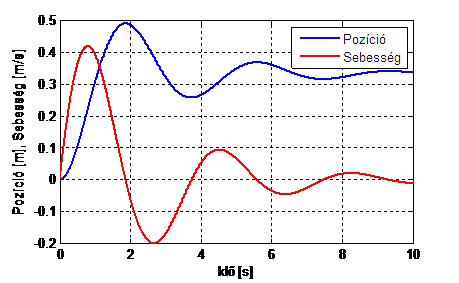

(a mozgásegyenletek megoldásai (0,0) kezdeti feltételekkel, m=1 kg, c=3 N/m, d=0,8 Ns/m, x0=0 m)

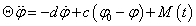

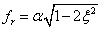

A lengőrendszerek vizsgálata szempontjából nem csak az időtartományban kapott megoldásfüggvények jelentősek, hanem az is, hogy, ha F(t) gerjesztőerő harmonikus, vagy harmonikus komponenseket tartalmaz, akkor F(t) frekvenciájának függvényében milyen viselkedést mutat a lengőrendszer. Ennek leírásához – terjedelmi korlátok miatt bővebb magyarázat nélkül – vezessük be a (csillapítatlan) sajátkörfrekvencia fogalmát. A sajátkörfrekvencia a lengőrendszer tulajdonsága, értéke a rugóállandótól és a tömegtől függ, a következő összefüggés szerint:

|

|

Hasonlóképpen vezessük be a csillapítási arányszám fogalmát is:

|

|

A csillapítási arányszám kitüntetett értékekkel rendelkezik. Ha ξ<1, alulcsillapítottnak, ha ξ>1, túlcsillapítottnak, ha ξ=1 akkor kritikusan csillapítottnak, ha pedig ξ=0 akkor csillapítatlannak nevezzük a rendszert. A saját körfrekvencia és a csillapítási arányszám ismeretében számítható az ún. rezonanciafrekvencia:

|

|

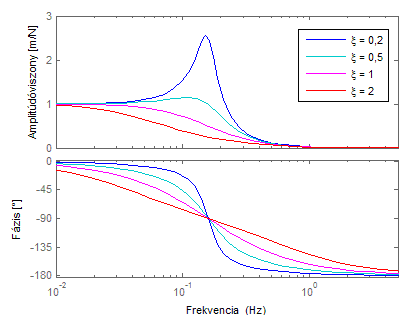

A rezonanciafrekvencia tulajdonsága, hogy adott amplitúdójú F(t) gerjesztőerő esetén a lengőrendszer kitérése maximális, ha F(t) frekvenciája megegyezik a rezonanciafrekvenciával. A rezonanciaállapot, ill. a lengőrendszer maximális kitérése a gyakorlatban általában kerülendő, mivel a szerkezet tönkremenetelét okozhatja. A lengések amplitúdójának szerkezetre káros mértékű növekedése azonban nem csak a rezonanciafrekvencia értékénél, hanem annak környezetében is felléphet. Ahhoz, hogy minden frekvencián megvizsgálhassuk a rendszer viselkedését, elő kell állítani a rendszer ún. frekvenciaátviteli függvényét. (A frekvenciaátviteli függvény meghatározását terjedelmi okokból nem mutatjuk be. A gyakorlatban célszerű az elterjedt numerikus módszereket alkalmazni a frekvenciaátviteli függvény meghatározásához.) A frekvenciaátviteli függvény a gerjesztés frekvenciájának a függvényében megadja a gerjesztés és a gerjesztett rendszer amplitúdójának a viszonyát, valamint a gerjesztett rendszer lengéseinek a fázisát a gerjesztéshez viszonyítva. Ebből következően a jellemző ábrázolásmódja egy olyan diagrampár, ahol az egyik diagram az amplitúdóviszonyt, a másik pedig a fázist ábrázolja a frekvencia függvényében. Ezeknek a diagramoknak több, egymástól elsősorban elnevezésükben eltérő, de tartalmilag azonos változata is elterjedt, ilyenek pl. a lengéstani irodalomban megtalálható rezonanciadiagramok, vagy a rendszertechnikában használatos Bode-diagramok.

(erőgerjesztés és elmozdulás közti átvitel)

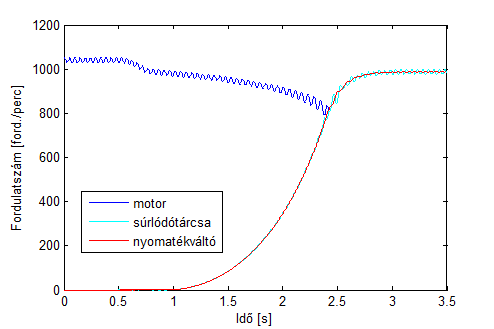

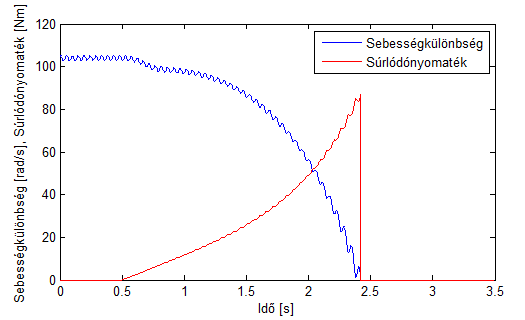

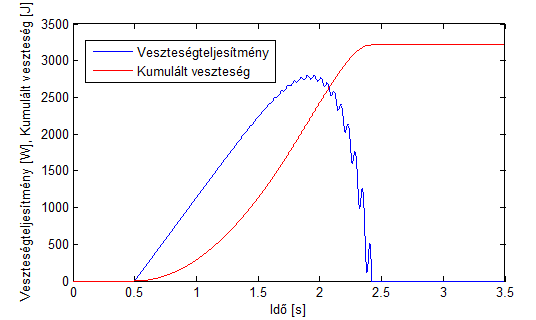

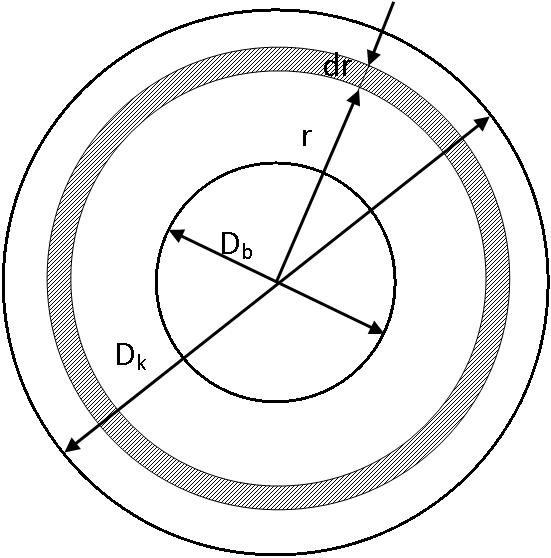

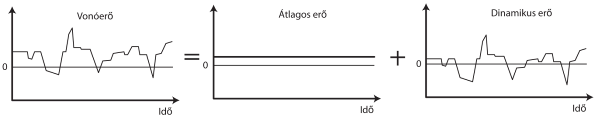

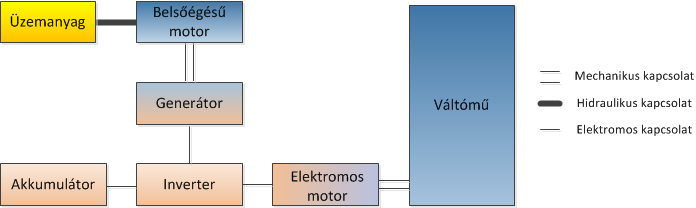

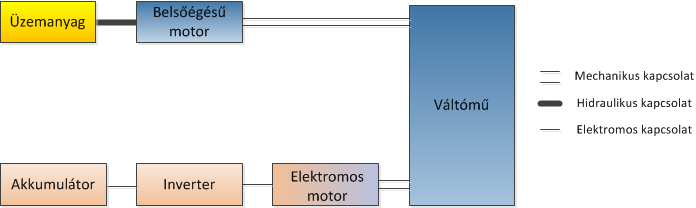

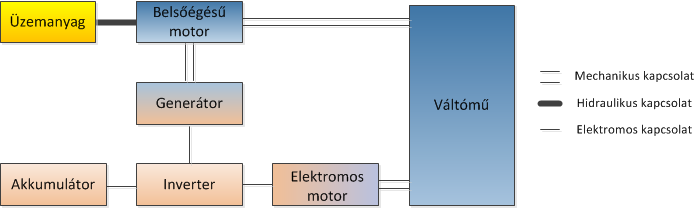

Az előzőleg bemutatott tulajdonságból következik, hogy a gépszerkezetek tervezésénél célszerű arra törekedni, hogy a csillapítási arányszámot növeljük, vagy a rezonanciafrekvenciát a szerkezet paramétereinek (tömeg, rugómerevség) megváltoztatásával olyan értékűre „hangoljuk”, ahol rendeltetésszerűen nem, vagy csak nagyon rövid ideig üzemel a rendszer.