14. fejezet - Korszerű hidraulikus fékrendszerek szerkezeti és működési analízise

- 14.1. A hidraulikus fékrendszer részegységei

- 14.2. Vákuumos fékrásegítők

- 14.3. Vákuumszivattyúk a vákuumos fékrásegítők működtetéséhez

- 14.4. Hidraulikus fékrásegítő

- 14.5. „iBooster” az elektromechanikus fékrásegítő

- 14.6. Főfékhenger

- 14.7. A hidraulikus fékrendszer munkaközege a fékfolyadék

- 14.8. Fékerő módosítók

- 14.9. Fék munkahengerek

- 14.10. Hidraulikus működtetésű dobfékek

- 14.11. Hidraulikus működtetésű tárcsafékek

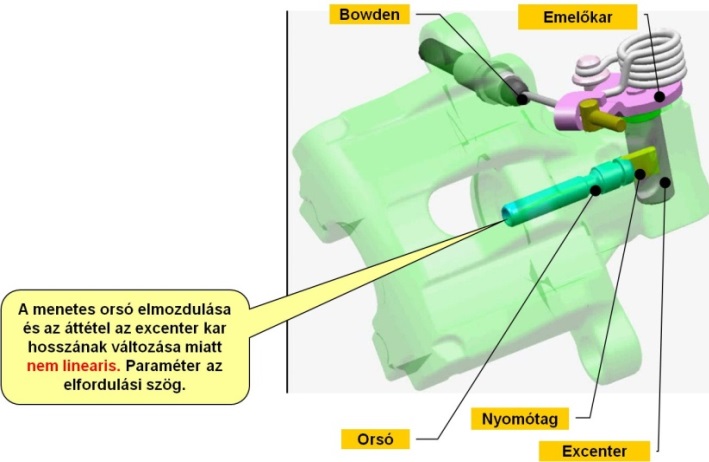

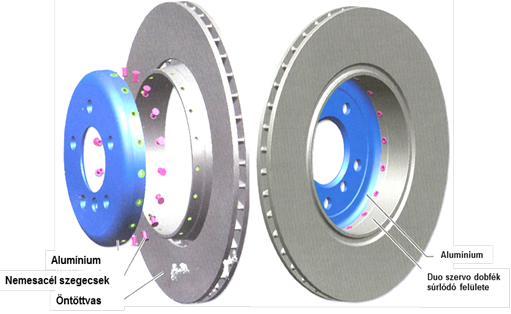

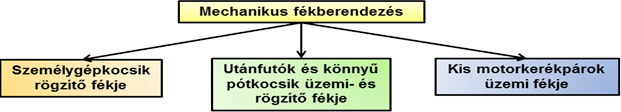

- 14.12. Korszerű mechanikus és elektromechanikus rögzítő fékek szerkezeti-, és működési analízise

A hidraulikus fékrendszer előnye, hogy kicsi a működés késedelmi ideje és az alkalmazott viszonylag nagy nyomás miatt kisebbek lehetnek a fék munkahengerek.

A hidraulikus fékrendszer gyakran tartalmaz mechanikus, és pneumatikus erőátviteli elemeket is. Az elektronika is egyre fontosabb szerepet tölt be.

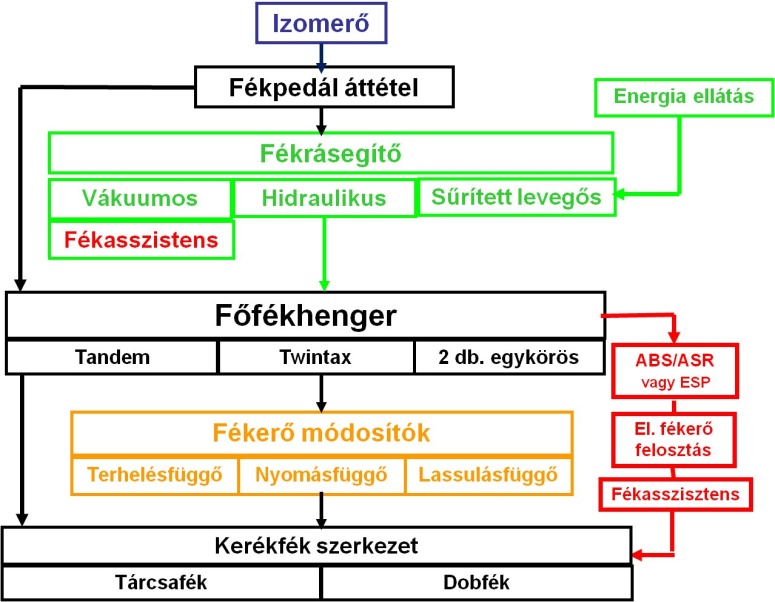

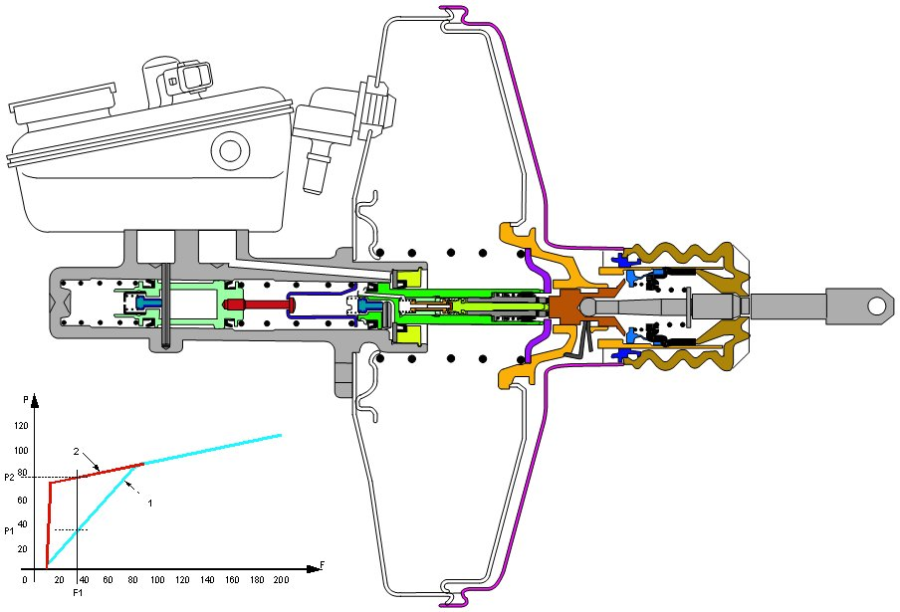

Az ábrán alkalmazott színek:

|

az alap fékrendszer elemei |

- fekete |

|

|

fékrásegítők |

- zöld |

|

|

fékerő módosítók |

- sárga |

|

|

menetdinamikai szabályozók |

- piros |

14.1. A hidraulikus fékrendszer részegységei

A gépkocsivezető által kifejtett pedálerőt mechanikus áttétel növeli és közvetíti a főfékhenger dugattyújához. A hidraulikus alap fékrendszernél a gépkocsi lassításhoz szükséges nyomást és a működtetéshez szükséges fékfolyadék térfogatot a főfékhenger dugattyúja hozza létre. Csöveken jut el a kerékfékszerkezetek munkahengereibe. A kerekek rugózása miatt flexibilis tömőket is beépítenek.

A nyomást a munkahengerek alakítják át működtető erővé, illetve elmozdulássá. Ez szorítja egymásra a súrlódó felületeket. Így alakul ki a szükséges fékező nyomaték.

A hidraulikus fékrendszer működése a Pascal törvényen alapul, mely szerint a zárt folyadékra gyakorolt nyomás minden irányban egyenletesen hat.

Az alap fékrendszert kiegészítő szerelvények

Az alap fékrendszert további, különböző feladatokat ellátó szerelvények egészítik ki. Ezek egyrészt csökkentik a gépkocsivezető által a pedálon kifejtendő működtető erőt. Másrészt a biztonságos fékezés érdekében futóművenként összehangolják a fékerők nagyságát. Illetve különböző menetdinamikai szabályozásokat végeznek.

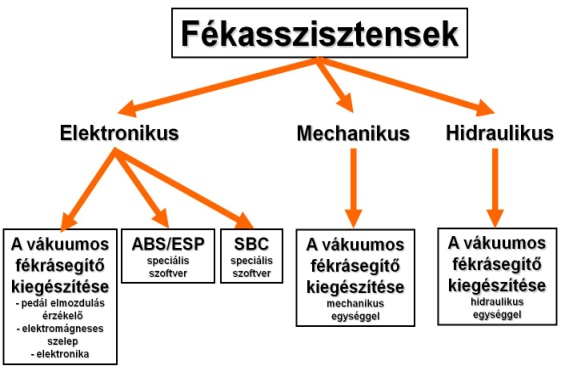

Fékrásegítők

Feladatuk a komfortosabb és hatékonyabb fékezés megvalósítása. A nagyobb tömegű gépkocsiknál a gépkocsivezető által kifejtett pedálerő már viszonylag nagy pedál áttételnél is kevésnek bizonyul a hatóságilag előírt fékhatás elérésére. Ezért fékrásegítőt szerelnek be. Az előző ábrán ezek a szerelvények zöld színűek és a feltüntetett változatok közül természetesen csak az egyiket alkalmazzák. Közös jellemzőjük, hogy működésükhöz segédenergia szükséges. A rásegítők lehetnek:

-

vákuumos,

-

hidraulikus,

-

sűrített levegős

-

elektromechanikusak.

A vákuumos fékrásegítőt már 75 éve alkalmazzák és széles körűen elterjedt, de a hátránya az, hogy néhány század másodperccel megnöveli a fékkésedelmi időt.

Gyakran alkalmaznak villanymotorral hajtott vákuumszivattyúkat a dízelmotoros, az elektromos és a hibrid autóknál. A hidraulikus fékrásegítőknek kisebb a késedelmi ideje. A 2013-ban a Bosch által bemutatott elektromechanikus fékrásegítő háromszor gyorsabb a vákuumosnál.

Fékerő módosítók

A főfékhenger és a kerékfékszerkezet közé szerelik be. A rendszerábrán narancssárga színű. Az a feladatuk, hogy minél jobban megközelítse a futóművek közötti fékerő arány az ideálisat. Tengelyterhelés-, nyomás- és lassulás függő változatait alkalmazták korábban. A jelenleg a széria ABS-el ellátott gépkocsiknál a fékerő módosítók feladatát a blokkolásgátló egyik, erre a célra kifejlesztett programja veszi át, mellyel az elektronikus fékerő felosztás valósítható meg.

Menetdinamikai szabályozó rendszerek

Az alap fékrendszer kiegészítő elemei. Nem csak fékezéskor, de a fékrendszer elemeinek felhasználásával avatkoznak be. Ebbe a csoportba tartozik a blokkolásgátló, a kipörgésgátló, a fékasszisztens, az elektronikus fékerő felosztás, vagy az elektronikus stabilitás program. A rendszerábrán ezek a szerelvények piros színűek. A főfékhenger és a fék munkahenger közé kötik be. Az öndiagnosztika felügyelete alatt működnek.

14.2. Vákuumos fékrásegítők

14.2.1. Beépítése és működése

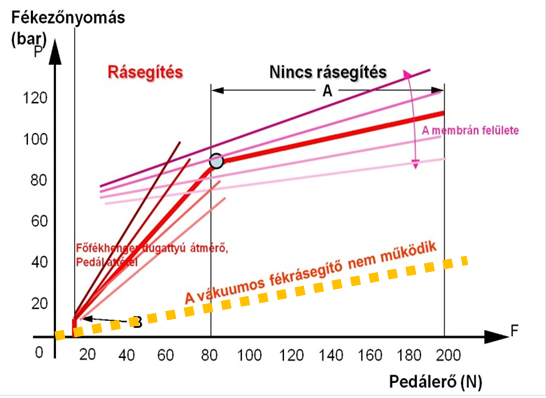

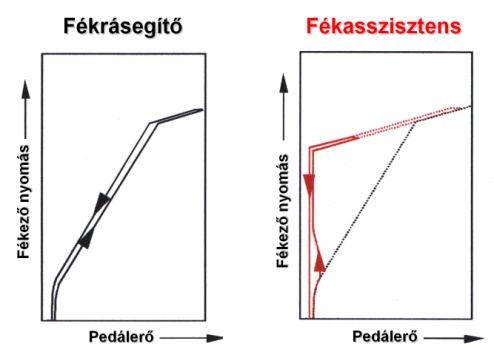

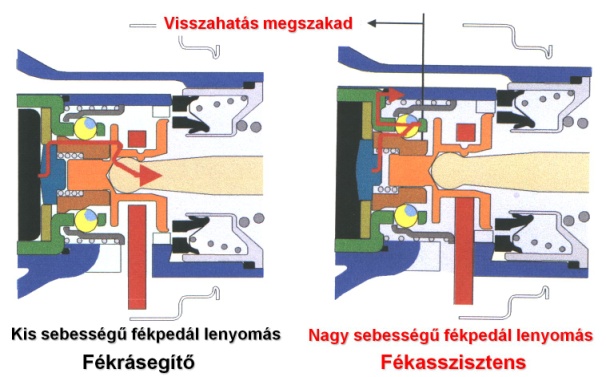

A pedálerővel arányosan a fékrásegítő a főfékhenger dugattyújára ható működtető erőt növeli. A fékrendszer konstrukciós kialakításánál össze kell hangolni a főfékhenger és a vákuumos fékrásegítő műszaki jellemzőit. Ezek hatását az alábbi (14.7. ábra) működési diagram ábrázolja.

Alapjárati fordulatszámon az Otto-motor szívócsövében a zárt pillangószelep mögött 0,7-0,8 bar vákuum alakul ki, amely energiaforrásként használható. A motorfék használatakor az alapjáratinál nagyobb, lesz az úgynevezett kényszer alapjárati fordulatszám és ezért a kialakult vákuum is. A pillangószelep nélküli dízelmotorral szerelt gépkocsiknál a fékrásegítő energiaellátásához vákuumszivattyút kell felszerelni. Ezt mechanikus áttételen keresztül működtetheti a belsőégésű motor. Gyakran alkalmazzák a villanymotorral hajtott vákuumszivattyúkat, különösen hibrid- és az elektromos hajtású gépkocsiknál.

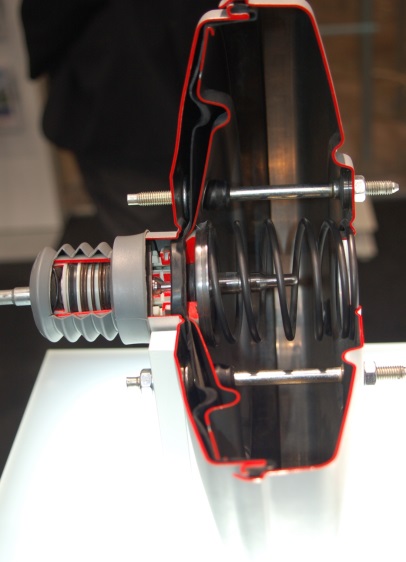

A vákuumos fékrásegítő háza acéllemezből sajtolással készül. Az utóbbi évtizedek fejlesztései a tömeg csökkentésére irányultak. 2013-ban több gyártó bemutatott alumínium ötvözetből készült vákuumos fékrásegítőt is. A rásegítő házának két részét peremezéssel rögzítik egymáshoz. Nagy átmérőjű dugattyú támasztja meg a rásegítő két részét egymástól elválasztó, elasztomerből készült membránt. Ennek pereme látja el egyúttal a két házrész közötti tömítés feladatát is. A fékpedállal mozgatott működtető rudazatba kettős szelepet építenek be. A belsőégésű motor szívócsöve, illetve a vákuumszivattyú és a rásegítő közé visszacsapó szelepet szerelnek.

A visszacsapó szelep feladata:

-

Miután kialakult a legnagyobb vákuum lezár a szelep és így tárolja a vákuumot a rásegítőben. Ha ebben az állapotban menet közben leáll a motor, emiatt nem szűnik meg azonnal a rásegítés.

-

A visszacsapó szelep megakadályozza továbbá, hogy a kartergáz és a benzingőz bejuthasson a rásegítő belsejébe. Így az agresszív közegek nem fogják károsítani az elasztomerből készült membránt.

A fékrásegítő élettartamát alapvetően az elasztomer membrán, a tömítések és a szennyeződések ellen védő gumi harmonikák anyaga és minősége határozzák meg. A főfékhengert közvetlenül a vákuumos rásegítőre szerelik. A két egység között a működtető erőt egy beállítható hosszúságú nyomórúd adja át. A típusnak megfelelő méret beállítása nagyon fontos. Ha a hossza nagyobb a kelleténél nem lesz megfelelő a fékoldás. Ha pedig rövidebb a rudazat, megnő a fékkésedelmi idő.

A vákuumos fékrásegítő fékoldási helyzetben

A vákuumos fékrásegítő membránjának mindkét oldalán a motor, vagy a vákuum szivattyú által létrehozott nyomás alakul ki. A működtető rudazatba beépített kettős szelep fékoldási helyzetben egymással összeköti a belső két kamrát. A membránt és az azt megtámasztó nagy átmérőjű dugattyút a rugó tartja alaphelyzetben.

Fékezés közben a rásegítő

A fékpedál lenyomásakor a vezérlő dugattyú előre mozdul és a rászerelt tömítés felfekszik a belső vállon. Így a membrán előtti és mögötti terek összeköttetése megszűnik. Amikor a fékpedál tovább mozdul kinyílik a kettős szelep belső része. A membrán mögötti térbe a rudazat nyakrészénél lévő szivacs szűrőn keresztül a környezetből levegő áramlik be. Emiatt növekszik ebben a kamrában a nyomás és a membránra ható erő. Ezt és a pedálon kifejtett erőt a rudazat közvetíti a főfékhenger dugattyújára, amely létrehozza a fékező nyomást.

A pedálerő és a rásegítő erő összege a rudazat zárt belső térébe beépített, meghatározott Shore keménységű, de alakváltozásra képes gumi tárcsa szélét összenyomja. Emiatt annak közepe kidudorodik és visszahat a fékpedálra. Így elkerülhetővé válik a rásegítés pillanatában a membránt támasztó dugattyú elmozdulásakor a fékpedál beesése.

Amikor a főfékhenger dugattyúja elmozdul, záródik a kettős szelep. A fékpedál benyomott állapotban marad és így kialakul a részfékezési állapot. A membrán két oldalán kialakult a nyomáskülönbség, de az tovább nem változik. A fékpedál további lenyomásakor, teljes fékezéskor a kettős szelep nem záródik be és kialakul a lehető legnagyobb rásegítés. Ez az úgynevezett kivezérlési pont. Ez után a főfékhenger által kivezérelt nyomás csak a pedálerő további növelésével arányosan fokozható.

A vákuumos fékrásegítő membrán átmérőjét jelenleg is négyzetcollban szokták megadni. Személygépkocsiknál általában 7” és 10” közötti méretű rásegítőket alkalmaznak.

A gumimembrán jobb oldalán az atmoszférikusnál kisebb, de az aktuális vákuumnál nagyobb nyomás van (fehérszín)

Teljes fékezés, maximális rásegítés

A fékpedál erőteljes lenyomása miatt a kettős szelep nem zár vissza. A membrán bal oldali kamrájában vákuum, a jobb oldaliban atmoszférikus nyomás van. Ekkor alakul ki a legnagyobb rásegítés, elérjük az úgynevezett kivezérlési pontot.

A gumimembrán jobb oldalán az atmoszférikus nyomás van (kékszín) a bal oldalán vákuum (piros)

Fékezés vákuum nélkül

Ha meghibásodás miatt nincs vákuum, a fékpedál rudazata a főfékhenger dugattyúját úgy mozdítja el, hogy közben nem alakul ki a rásegítő hatás. Ilyenkor sokkal nagyobb pedálerő szükséges a fékezéshez, de kialakul a biztonsági féknek megfelelő lassulás.

14.2.2. Két membrános tandem vákuumos fékrásegítő

Nagyobb tömegű gépkocsiknál nagyobb fékező nyomás szükséges. Ezért nagyobb átmérőjű rásegítőt kell beépíteni. A tapasztalatok szerint azonban a vákuumos fékrásegítő membránjának átmérőjét 10” fölé nem célszerű növelni, mert akkor működés közben a dugattyú már könnyen félrebillen és ezért megszorul. Emiatt nem növekszik a fékező nyomás. Nagyobb tömegű gépkocsinál és azoknál, melyeket gyárilag vonóhoroggal is ellátják, nagyobb rásegítő hatásra van szükség. Ezt két membrános kivitellel valósítják meg. Mindkét membrán bal oldali kamráit, és a jobboldaliakat is átvezető csatornákkal egymással összekötik. A két membrándugattyú ugyan arra a működtető rudazatra fejt ki az erőt. A működtetéséhez az egy membránoshoz hasonló szeleprendszert építenek be. A két membrán átmérője nem egyforma. A gyakran használatos méretek a 8”/9” és a 8½”/9”.

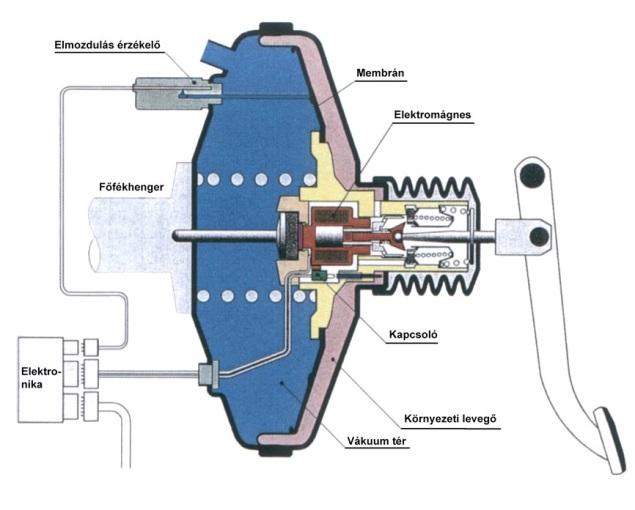

14.2.3. A fékasszisztens feladatát ellátó aktív vákuumos fékrásegítő

A Mercedes szimulátorában vizsgálatokat végeztek, hogy a különböző vezetők, kezdők és rutinosak, férfiak és nők, öregek és fiatalok hogyan reagálnak a veszély helyzetekre, hogyan lehetne a fékutat csökkenteni. A vizsgálatok eredménye az volt, hogy az esetek 70%-ában még hirtelen fékezésnél sem volt elég nagy a pedálerő ahhoz, hogy elérhető legyen a legnagyobb fékrásegítés. A gépkocsiba beépített rásegítő tehát nincs megfelelően kihasználva. Nem valósul meg a lehető legnagyobb fékerő. A gépkocsi lassulása kisebb, mint ami elérhető lenne, így a fékút pedig hosszabb. Ezen probléma kiküszöbölésére fejlesztették ki az aktív vákuumos fékrásegítőt, mely a Mercedes-Benz és a Lucas közös fejlesztésének eredménye volt. 1994-ben készült el az Electronic Actuation System, az EAS, melynél a vákuumos fékrásegítő új feladatot kapott.

Lucas EAS

Az elektronikus működtetésű vákuumos fékrásegítő több újabb lehetőséget kínál:

-

gyorsabbá és hatékonyabbá teszi a fékezést, különösen a kezdeti szakaszban, amikor még nagy a gépkocsi sebessége.

-

emelkedőn induláskor elkerülhető a visszagurulás (hill holder működés),

-

a gépkocsivezetőtől függetlenül vezérelhető ki fékező nyomás, ez az ASR, illetve ESP működésénél szükséges.

-

menetsebesség szabályozásnál a vezetőtől független lassítás valósulhat meg,

-

a radar érzékelős követési távolság szabályozó rendszernél is a gépkocsivezetőtől független lassítás aktiválható,

-

hatékonyan együttműködhet az immobilizerrel.

-

az automatikus vészfékezés is megvalósítható, ha a fékpedál lenyomási sebessége átlép egy bizonyos küszöbértéket.

A Lucas EAS generációi

Az első generációs változatnál a vákuumos fékrásegítő fékpedálhoz csatlakozó rudazatát elektromos elmozdulás érzékelővel látták el, mely az elektronikának jelet ad. Ha a fékpedál elmozdulásának sebessége egy előre meghatározott küszöbértéket átlép, aktiválja a vákuumos fékrásegítő elektromágneses szelepét. Az kinyit és a membrán mögötti kamrába atmoszférikus nyomású levegőt enged be. Így a lehető legnagyobb rásegítés gyorsan megvalósul, ezzel támogatja a vezető vészfékezési szándékát.

A második generációs változatnál az aktív vákuumos fékrásegítő az alapfeladat ellátásán kívül, amikor a vezető az emelkedőn bizonyos ideig nyomva tartja a fékpedált, automatikusan működésbe hozza az elektromágneses szelepet, és az aktív vákuumos fékrásegítő tartja befékezve a gépkocsit. A vezető visszaengedheti a fékpedált, mert „hill holder”-ként működik. Induláskor a gázpedál elmozdulásával arányosan automatikusan kifékeződik. Ehhez már arányos működésű elektromágneses szelep szükséges.

A harmadik generációs változatánál a gépkocsi üres és terhelt állapotában egy adott lassulás azonos pedálerővel érhető el. A fékpedál rudazatába szerelt elmozdulás érzékelőt erőmérővel is kiegészítették.

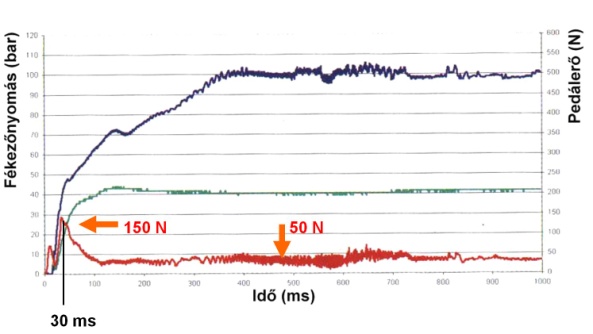

A fékasszisztens előnyös hatását jól bizonyítják a végrehajtott mérések. 100 km/h sebességről normál fékezéssel 73 m megtétele után áll meg a gépkocsi. Azonos körülmények között fékasszisztenssel ehhez csupán 43 m szükséges.

Continental Teves aktív fékrásegítő

Az aktív fékrásegítő jól hasznosítható a gépkocsivezetést támogató, különböző asszisztens rendszereknél. Ezek nem csak a komfortot, hanem a biztonságot is növelik. Pánikszerű fékezéskor a gépkocsivezetők ugyan elég gyorsan reagálnak, de nem elég nagy erővel nyomják a fékpedált. Ezért a fékrendszerben késlekedve alakul ki az ABS szabályozás kezdetéhez szükséges fékező nyomás. Rövidebb a fékút, ha már a fékezés kezdetén, amikor a gépkocsi még nagy sebességgel halad, a lehető legnagyobb fékerő kialakul. Ez a fékasszisztenssel valósítható meg. A legkorszerűbb változatok megháromszorozzák, vagy akár hatszorosára is növelik a pedálerőt. Nagy tömegű gépkocsikhoz kifejlesztettek olyan vákuumos fékrásegítőket is, melyek áttétele eléri a 15,6-értéket.

Kezdetben a felsőbb osztály autóiba szerelték be. Kedvező útviszonynál 100 km/h sebességnél a fékutat 33 m-re csökkenti. A gyártás felfutása után olcsóbbá vált és egyre szélesebb körben szerelték be a középkategóriás személygépkocsikba is.

A Continental Teves ESP rendszerénél az aktív vákuumos fékrásegítőt arra is használják, hogy az ESP fékezési beavatkozásához létrehozza a szükséges fékező nyomást.

Continental Teves mechanikus fékasszisztens

A Continental Teves 2000-óta gyártja sorozatban a mechanikus működésű fékasszisztenst. Előnye, hogy beszerzése egyszerűbb és olcsóbb, mint az elektronikus változaté. Egyre több, elsősorban kiautóban megfizethető módon növeli az aktív biztonságot.

Ennél a vákuumos fékrásegítő belső részét egészítik ki egy újabb mechanikus egységgel. Ezért az egy membrános kivitelnél a főfékhenger 6 - 8 mm-el, a két membrános kivitelnél 12,7 mm-el kerül kijjebb. Csak a szelepházon belüli rész változik meg.

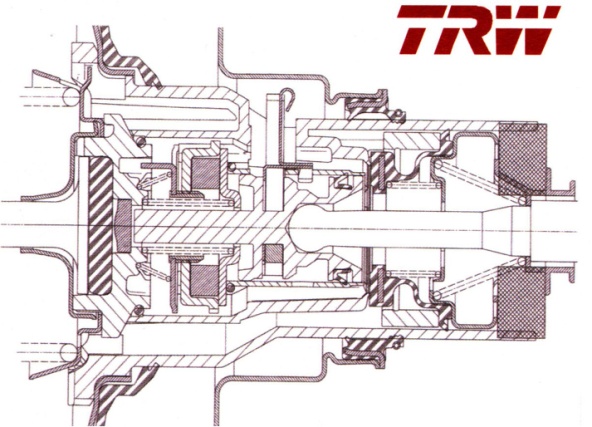

A beépített kiegészítő mechanikával a vákuumos fékrásegítő egy bizonyos fékpedál lenyomási sebesség felett gyorsabban éri el a kivezérlési pontot (maximális rásegítés). Mechanikus működésű aktív fékrásegítőt gyárt az amerikai TRW konszern is. Japán autókba is építenek be hasonló szerkezetet.

A mechanikus fékasszisztensnél a fékpedál lenyomásának sebességét a vákuumos fékrásegítő szeleprendszerébe beépített, kompakt mechanikus egység érzékeli.

Normál fékezésnél a fékpedál rudazata és a főfékhenger dugattyújának nyomórúdja között a hagyományos fékrásegítőkhöz hasonlóan lineáris karakterisztika érvényesül. A pedálsebesség – erő karakterisztika is hasonló. A golyókosár a működtető rudazathoz képest nem mozdul el.

A mechanikus fékasszisztens működése

A fékpedál gyors lenyomásakor, amikor a sebesség egy bizonyos küszöbértéknél nagyobb, a mechanikus részbe szerelt záró golyók radiálisan elmozdulnak. A hüvely elmozdul jobbra és feltámaszkodik a reteszelő lemezen. A golyók további elmozdulását kívülről megakadályozza. A reakciótárcsán képződő erőt a golyókosár a szelepház felé közvetíti és megszűnik a visszahatás a fékpedál felé. A szelepház nem mozdul vissza zárás irányban, hanem nyitott helyzetben marad a fékezés végéig. Így az atmoszférikus nyomás teljesen megtölti a vákuumos fékrásegítő membránja mögötti jobb oldali kamrát. A rásegítő így a lehető legnagyobb nyomáskivezérlést valósít meg. A másodperc töredéke alatt nagy fékezőnyomás valósul meg. Az ABS rendszer beavatkozás akadályozza meg a kerekek túlfékezettségét.

A hidraulikarendszerben kialakul az ABS szabályozás kezdetének megfelelő nyomás anélkül, hogy ehhez a pedálerőt növelni kellene. Valójában a fékpedálon kifejtendő erő nagyon gyorsan csökkenni fog. Így a fékpedál lenyomásához szükséges erő hozzávetőleg megegyezik a tengelykapcsoló működtetéséhez szükségessel. A fékpedál teljes visszaengedése szükséges ahhoz, hogy a fékasszisztens működésből visszakapcsoljon a normál rásegítő működésre. A fékpedál visszaengedése után a reteszelő lemez visszamozdítja a záró hüvelyt, a rugók és a golyókosár segítségével a záró golyók visszakerülnek az alaphelyzetbe. Ezzel a mechanikus érzékelő visszakapcsol a normál fékrásegítő működésre.

TRW mechanikus fékasszisztens

Az amerikai TRW mechanikus fékasszisztensénél a vákuumos fékrásegítő szelepházába egy erős állandó mágnest szerelnek be. Amikor hirtelen fékpedál lenyomásnál a működtető szelep megközelíti a mágnest, az magához húzza azt és nem tud visszazárni. Így a nyitott szelepen keresztül azonnal beáramlik a teljes atmoszférikus nyomás és kialakul a lehető legnagyobb rásegítés. Egyebek között ezt a változatot alkalmazzák a Renault személygépkocsikban. Tömege 3,7 kg. A vákuumos fékrásegítő a pedálerőt 6,5 szeresére növeli. Működési küszöbérték 84 ± 20 N. A fékezőnyomás 200 N pedálerőnél a 33 ± 4 bar. A maximális fékezőnyomás 0,8 bar vákuumnál 115 bar. Fékasszisztens üzemmódba átkapcsol, amikor a fékpedál lenyomási sebessége 95 mm/s-nál nagyobb.

Hidraulikus fékasszisztens

Ez a változat az ABS-el ellátott személygépkocsiknál alkalmazható hatékonyan.

Az EVA (Emegency Valve Assistant) vészfékezésnél a vákuumos fékrásegítőnél egy hidromechanikus szerkezettel jelentős mértékben megnöveli a rásegítést. Így a fékező nyomás nagyon gyorsan eléri az ABS szabályozási küszöbértéket. Ez a szerkezet a fékpedál lenyomásának sebességétől függően aktiválódik. Nagy fékező teljesítmény alakul ki kis pedálerő hatására. A fékpedál visszaengedését követően automatikusan visszakapcsol normál fékrásegítő működésre. Feladatának ellátásához nem szükséges sem elektronika, sem külön beépített érzékelő.

14.3. Vákuumszivattyúk a vákuumos fékrásegítők működtetéséhez

Dízelmotoros gépkocsiknál, melyeknél nincs pillangószelep és emiatt vákuum sem alakulhat ki, a fékrásegítő működéséhez a belsőégésű motor által hajtott vákuumszivattyút szerelnek fel.

A vákuumszivattyúval szemben támasztott fontosabb követelmények:

-

kis tömeg és helyigény,

-

hosszú élettartam,

-

kis teljesítményfelvétel,

-

kis kenőolaj igény,

-

karbantartás mentesség,

A vákuumszivattyúk működésmód szerinti csoportosítsa:

-

dugattyús,

-

forgólapátos,

-

membrános.

A belső égésű motorról különböző módon hajtott vákuumszivattyúk folyamatosan működnek.

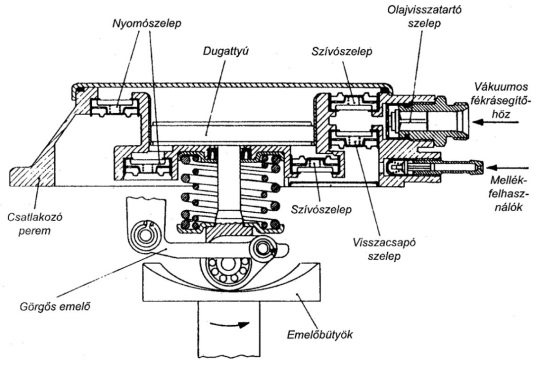

14.3.1. Dugattyús vákuumszivattyú

Kettős működésű dugattyús vákuumszivattyút szerelnek be például a Mercedes személygépkocsikba, melyet a Pierburg gyárt. A dugattyú alatti és feletti térhez egy-egy szívó és nyomószelep tartozik. Ha a megfelelő vákuum kialakult, a két tér között egy ötödik szelep is kinyit és összeköti a két részt egymással. A vákuumszivattyú hajtása a belső égésű motorról hullámokkal ellátott tárcsa segítségével történik. Rugó ellenében golyóscsapággyal ellátott emelőkar mozgatja a dugattyút. A működtető tárcsát a vezérműtengely forgatja. A vákuumszivattyú kimeneti részénél két csőcsatlakozót találunk. A nagyobb átmérőjűhöz csatlakoztatják a vákuumos fékrásegítőt. A beépített ötödik szelep ennek a csatlakozónak elsőbbséget biztosít. A másodlagos felhasználókat a kisebb átmérőjű csatlakozóhoz kötik be.

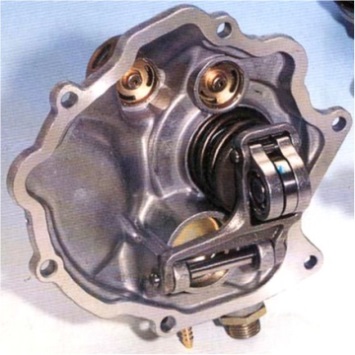

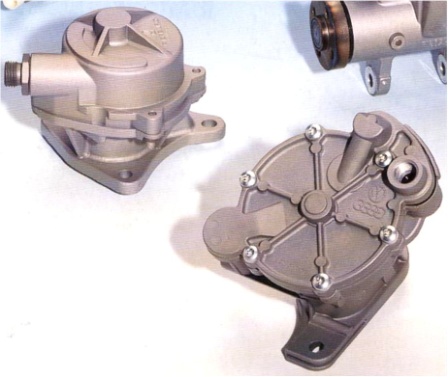

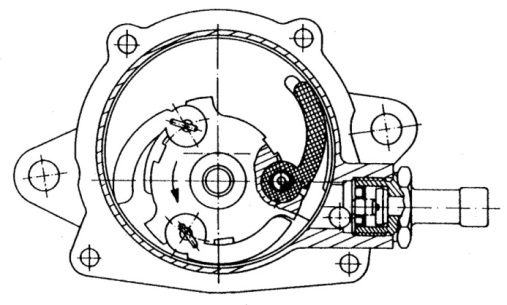

14.3.2. Forgólapátos vákuumszivattyú

Forgásiránya kötött. Hajtása és beépítésére többféle kivitelű is lehet.

A belsőégésű motorról történő hajtás változatai:

-

ékszíjjal, vagy bordásszíjjal

-

fogaskerékkel

-

áthajtás más szerelvényen keresztül

A forgólapátos vákuumszivattyúknál a házhoz képest excentrikusan beszerelt forgórészben vannak a lapátok, melyeket a centrifugális erő szorít a ház belső felületére. A szívó részen a lapátok közötti kamrák térfogata növekszik, ez látja el energiával a vákuumos fékrásegítőt. Szállító képessége a fordulatszámon kívül az excentricitás nagyságától is függ. Ahhoz, hogy lapátok és a ház között jó legyen a tömítéshez megfelelő kenőolaj ellátás is szükséges. A lapátok általában kopásálló műanyagból készült csapok körül mozdulnak el. Van olyan két lapátos kivitel is, melynél a forgórész radiális hornyába szerelik be a lapátokat. Ezek a hidrodinamikus kenéselmélet alapján felúsznak a ház falán képződött kenőolaj filmen. Ez jó tömítést és kisebb hajtóteljesítmény igényt eredményez.

A moduláris rendszerben készülő egylapátos Wabco vákuumszivattyúk a vevői igényeknek megfelelően 140 cm3, 180 cm3, 220 cm3-esek. A szivattyúház különleges geometriai kialakítású. A motor kenőolajkörébe kötik be és így gondoskodnak az olajellátásáról. A hajtás vagy közvetlenül a vezérmű tengelyről, vagy az adagoló szivattyúról történik. De hajtható a vezérmű szíj segítségével a főtengelyről is. A működési hőmérséklet tartomány –40 ºC és +140 ºC közötti.

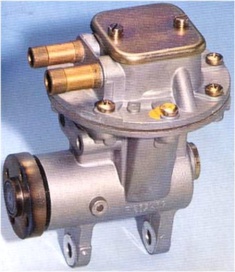

14.3.3. Membrános vákuumszivattyú

Kisebb vákuum igény esetén, ha a fékrásegítőn kívül mást nem kell ellátni, membrános vákuumszivattyú is alkalmazható. Ez a motor vezérműtengelyéről excenterrel is hajtható.

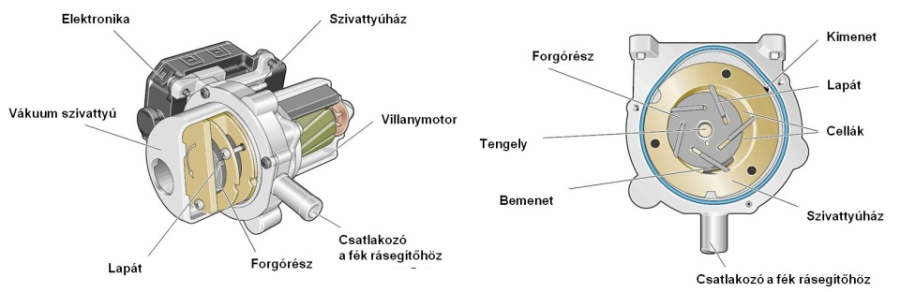

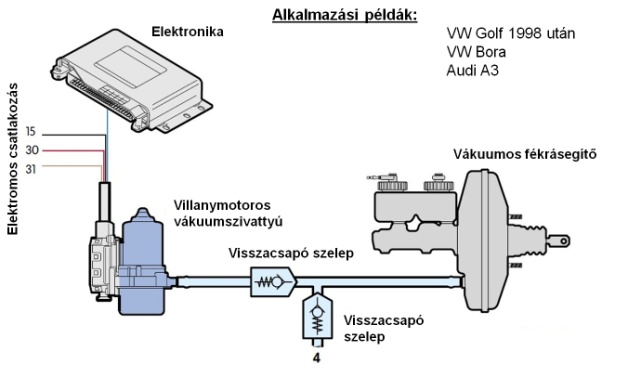

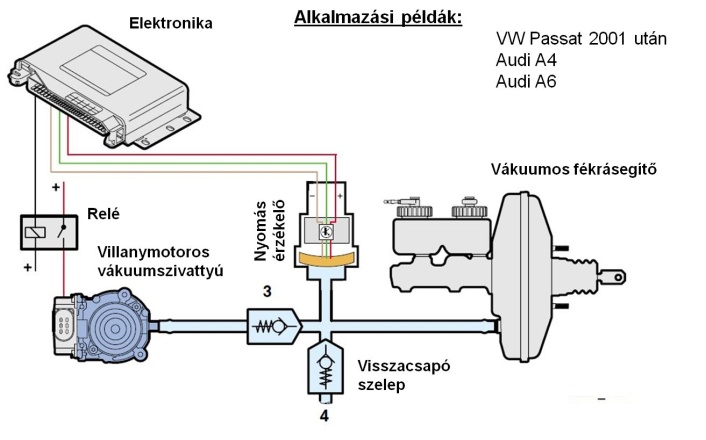

14.3.4. Villanymotorral hajtott vákuumszivattyúk

Hibrid-, vagy elektromos hajtású gépkocsiknál, de azoknál a hagyományos személygépkocsiknál is, melyeknél „stop & go” működésmódot alkalmaznak, vagyis várakozásnál leállítják a belsőégésű motort a vákuumos fékrásegítő energiaellátását villanymotoros vákuumszivattyú végzi. Azoknál a benzinmotoros gépkocsiknál, melyeket automatikus sebességváltóval szerelnek a hidegindítás után az üzemi hőmérséklet eléréséig, a kissé nyitott pillangószelep miatt a szívócsőben a megszokottnál kisebb a vákuum. Azért, hogy a fékezés ilyenkor is a megszokott hatású legyen, szintén vákuumszivattyút alkalmaznak. Újabban villanymotoros vákuumszivattyúkat alkalmaznak. Ezek működtetése vezérléssel, vagy szabályozással is megoldható. Leggyakrabban excentrikus forgórészű szárnylapátos szivattyút alkalmaznak. A villanymotor általában a belső égésű motor indítása után csupán néhány másodpercig működik.

Vezérléssel működő villanymotoros vákuumszivattyú

Ennél a változatnál nem alkalmaznak nyomásérzékelőt. A működtető elektronika bemeneti információi: motor terhelés, motor fordulatszám, pillangószelep helyzet, és a féklámpa kapcsoló helyzete. Ezek alapján határozza meg a fékrásegítőben lévő nyomást és összehasonlítja a memóriában tárolt szükséges értékkel. Ha az így kiszámított érték kisebb a szükségesnél, a hajtó villanymotorra egy relén keresztül testet kapcsol és elkezdődik a működés.

Vannak olyan gépkocsi típusok, melynél a motor elektronika végzi a vákuumszivattyú működtetését, és vannak olyanok is, melyeknél külön elektronikát alkalmaznak. A be- és a kikapcsolási nyomás között hiszterézis 50 mbar körüli értékű. Az összeszerelt egységet a motortérben helyezik el.

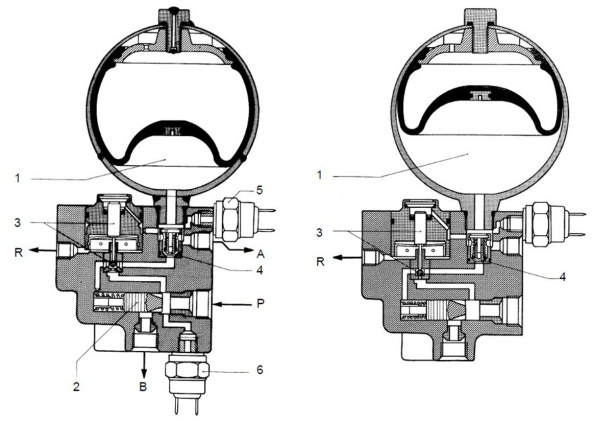

Szabályozással működő villanymotoros vákuumszivattyú

Ennél a változatnál nyomásérzékelőt alkalmaznak, melyet a vákuumszivattyú és a vákuumos fékrásegítő közötti csőszakaszhoz csatlakoztatnak. Az érzékelő a gyújtás bekapcsolásakor a motor elektronikától megkapja az 5 V-os tápfeszültséget. Ezután az elektronika folyamatosan összehasonlítja az érzékelő jelét a memóriában tárolt értékkel. A vákuum nagyságával arányosan változik az érzékelőbe szerelt membrán ellenállása. Erősítőn keresztül jut el ez az információ a motor elektronikához, amely relén keresztül működteti a vákuumszivattyú motorját. Ha a nyomásérzékelő meghibásodik a szabályozás automatikusan vezérlésre fog átkapcsolni. A be és a kikapcsolási nyomás között hiszterézis 170 mbar körüli értékű.

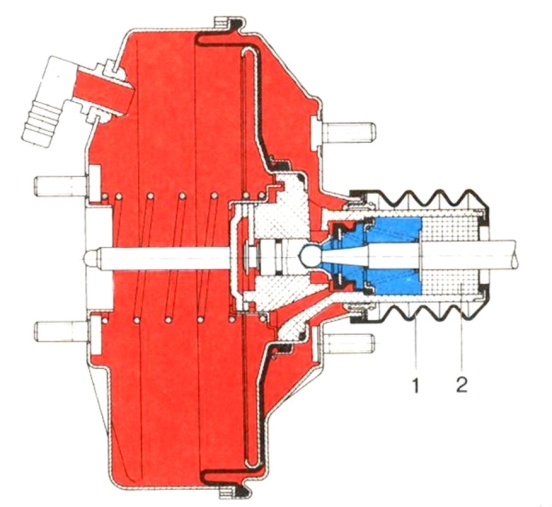

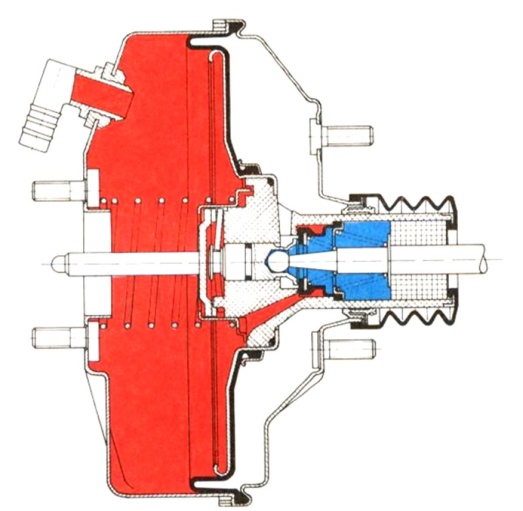

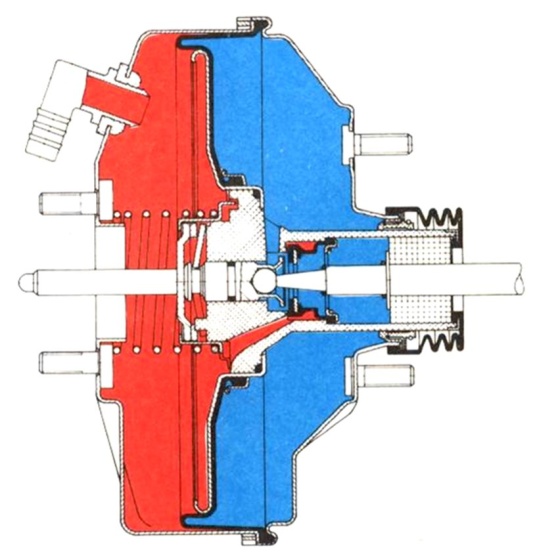

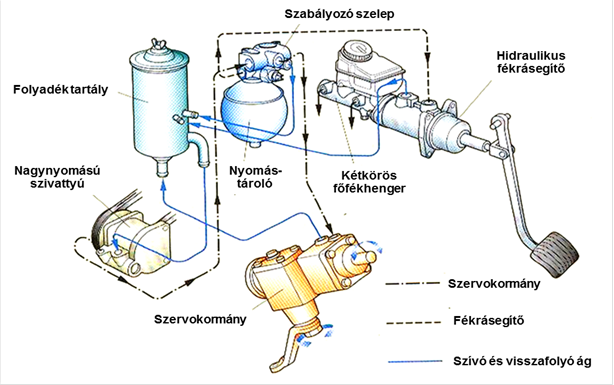

14.4. Hidraulikus fékrásegítő

A vákuumos fékrásegítők működtetéséhez rendelkezésre álló nyomáskülönbség 0,7 - 0,8 bar. A membrán átmérő 10" fölé növelése nem eredményez rásegítő hatás növelést. A tandem rendszerű rásegítők helyigénye jelentős és drágábbak. Ezeket a hátrányokat bizonyos személygépkocsiknál hidraulikus fékrásegítőkkel igyekeznek kiküszöbölni. Elsősorban akkor alkalmazzák, amikor a gépkocsi nagy tömege miatt nagy fékezőteljesítmény szükséges és nincs elég hely a motortérben. Előnye, a vákuumos fékrásegítőnél kisebb késedelmi idő, a kisebb helyigény, és a nagyobb rásegítő hatás. Hátránya, hogy a rendszer elemei drága gyártástechnológiával készülnek. Az összeszerelés nagyobb figyelmet igényel.

14.4.1. Ate H31 hidraulikus fékrásegítő

A Continental Teves által gyártott hidraulikus rásegítő két munkaközeggel működik. A rásegítő részbe ásványolaj bázisú hidraulikafolyadékot, a fékrendszer pedig a hagyományos poliglikol alapú fékfolyadékot kell tölteni.

A fékrásegítő és a szervokormány energia ellátást a motortól ékszíjjal hajtott hidraulikaszivattyú biztosítja. A nyomástároló acéllemezből sajtolt gömb alakú edény. Belső terét elasztomerből készült, rugalmas membrán választja ketté, az olaj és gáz térre. Az összenyomható nitrogén töltet teszi lehetővé a nyomás tárolását. Vele közös egységet alkot a szabályzó szelep, mely az olaj térfogatáramát osztja el a szervokormány, és a nyomástároló felé. Ennek térfogatárama 0,7 liter/perc. A kialakuló 36-57 bar közötti nyomás hat a szabályzó dugattyúra és befolyásolja az olajmennyiség szétosztását. A nyomás érzékelő a műszerfalon elhelyezett ellenőrzőlámpát működteti.

A rásegítő munkahenger a működés szempontjából két részből áll. A működtető szelep a rásegítő nyomás kivezérlését végzi. A fékpedál rudazata mozdítja el. A tárolt nyomást felhasználva a pedálerővel arányos nyomású hidraulika olajat juttat a munkahengerbe. Az így létrehozott működtető erő hat a rudazaton keresztül a főfékhenger dugattyújára.

A rendszer biztonsága

Ha a hidraulikaszivattyút hajtó ékszíj elszakad, a nyomástárolóban még akkora nyomás marad, hogy a fékpedál többszöri lenyomásakor is a rásegítő teljes mértékben hatásos marad. Ha a nyomás a tárolóban egy bizonyos érték alá csökken a szabályozó egység nyomáskapcsolója a műszerfalon elhelyezett figyelmeztető lámpát működteti.

Ha a működéshez nincs elegendő nyomás, a nyomáskivezérlő szelep működtető rudazata egy bizonyos elmozdulás után felfekszik a főfékhenger dugattyújára. Így rásegítés nélkül, mechanikusan mozdítja el azt, és nagyobb pedálerővel, de létrejön a fékező nyomás.

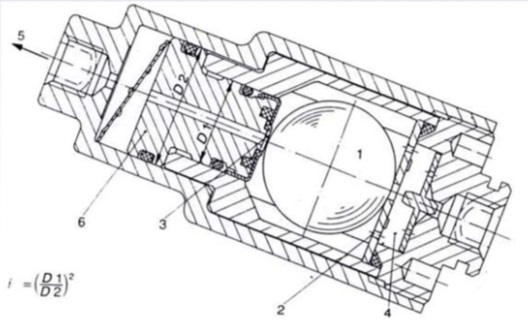

1. olaj tér; 2. mennyiségi szabályozó szelep; 3. nyomás szabályozó szelep; 4. visszacsapó szelep; 5. és 6. cső csatlakozó

14.4.2. Hidraulikus fékrásegítő, Toyota

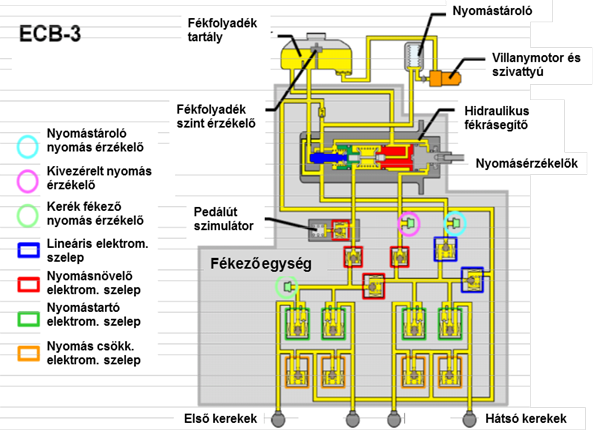

A Toyota Prius Hibrid hajtású gépkocsinál is hidraulikus fékrásegítőt alkalmaznak. A hidraulika tápegységnél villanymotorral hajtott szivattyú hozza létre a fékezéshez szükséges rásegítő nyomást és egy nyomástároló biztosítja a megfelelő energia tartalékot a működéshez. A fékrendszer érdekesség, hogy energiavisszatáplálásos, rekuperatív fékezés is megvalósított. Az elektromos és a hidraulikus fékezés működését elektronika hangolja össze. Erről később, az elektromos és hibrid autók fékezéséről szóló fejezetben lehet olvasni. A harmadik generációs Toyota Prius-nál a Toyota ECB-3 –nak nevezik a fékrendszert. Ez a rövidítés az angol nyelvű elnevezésből Electronic Controlled Brake-ből származik.

A kis fékpedál elmozdulás miatt egy pedálút szimulátort is beépítenek a hidraulika egységbe, hogy a többi gépkocsinál megszokott legyen a fékpedál működtetés. A hidraulika egységbe szerelik be a blokkolásgátló működéséhez szükséges elektromágneses szelepeket is. A kivezérelt nyomásokat érzékelők jelzik vissza az elektronikának.

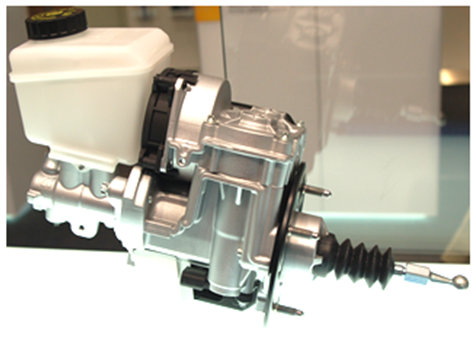

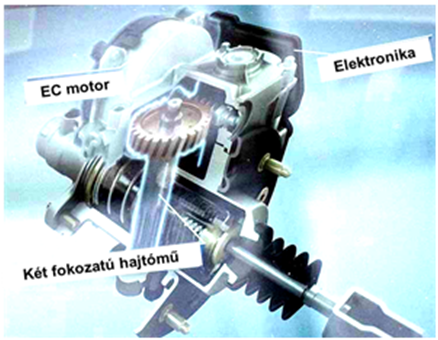

14.5. „iBooster” az elektromechanikus fékrásegítő

A vákuumos fékrásegítő alkalmazásának 75. évfordulóján 2013-ban mutatta be a Robert Bosch GmBH. legnagyobb részlegének, az „Automotive Technology”-nak az új fejlesztését, az elektromechanikus fékrásegítőt. Ezt is a személygépkocsik hidraulikus fékrendszerénél alkalmazható, de működés háromszor gyorsabb, mint a vákuumosé. Ezt az elektromechanikus fékrásegítőt elsősorban hibrid, illetve villany autókhoz ajánlják. 2013-ban kezdik el a gyártását ennek a vákuumot és hidraulikát nélkülöző fékrásegítőnek. Az európai személygépkocsikba fogják beszerelni. A személygépkocsiban alkalmazott „start/stop” rendszerek rohamos terjedése miatt egyre nagyobb a jelentősége. A működéséhez szükséges energiát a gépkocsi elektromos hálózata biztosítja.

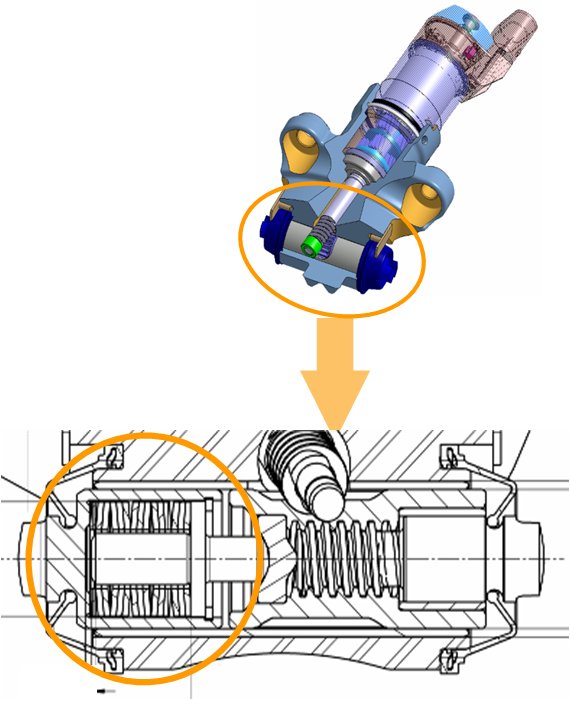

Az elektronikusan kommutált (EC) villanymotor csigahajtás és fogaskerék-fogasléc áttételen keresztül két oldalról fejti ki az erőt a fékpedál rudazatára. Az pedig a hagyományos kétkörös főfékhenger dugattyúját mozdítja el, létrehozván a szükséges fékező nyomást.

Ennek a fékrásegítőnek az előnye az, hogy a vezetőtől függetlenül a gépkocsiba beépített különböző asszisztens rendszerek is rendkívül gyorsan működtetni tudják. Például amikor az „emergency braking system” veszély helyzetet ismer fel, a teljes fékezéshez szükséges nyomás 120 ms-on belül a vezetőtől függetlenül önállóan kivezérlődik. Ennek a rendkívül kedvező tulajdonságnak várhatóan kedvező hatása lesz a közlekedésbiztonság javulására.

Az iBooster műszaki jellemzői:

-

Háromszor gyorsabban vezérli ki a fékezőnyomást, mint a vákuumos rásegítő

-

A rásegítő erő: 5,5 kN (ami megfelel a 8+9”-os vákuumos fékrásegítőének)

-

Működési feszültség: > 9,8 V-nál.

-

Helyigény: megfelel a 8+9” –os vákuumos fékrásegítőének.

-

Tömeg: 5 kg

-

Áramfelvétel: 1 A 10 bar –onként.

-

Motor teljesítmény 300 W

A gyártó az Audi A4-hez és az Opel Ampera-hoz ajánlja.

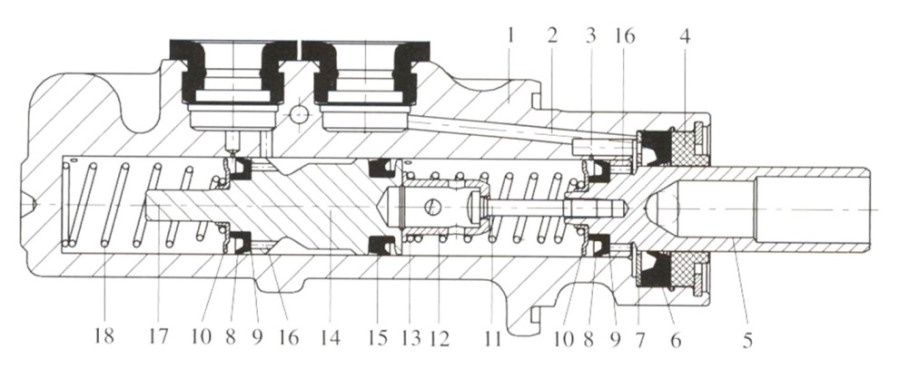

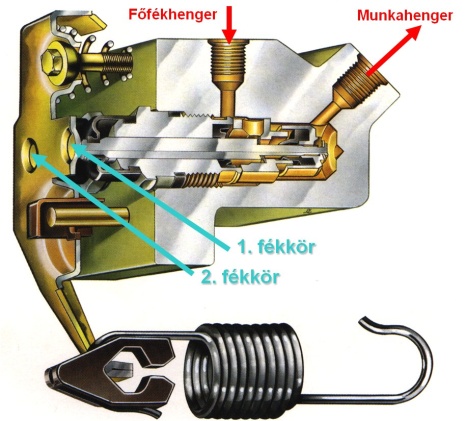

14.6. Főfékhenger

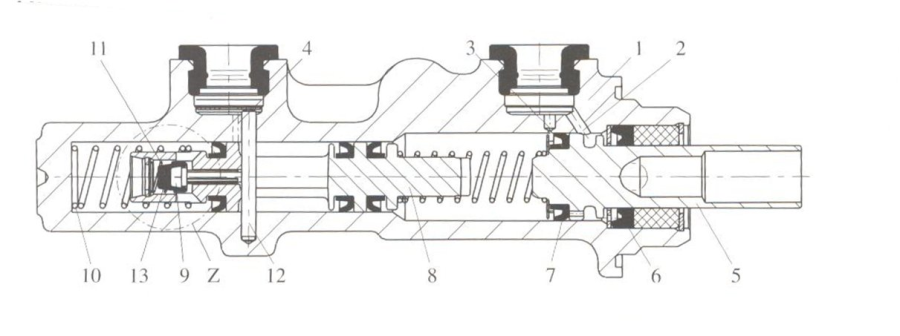

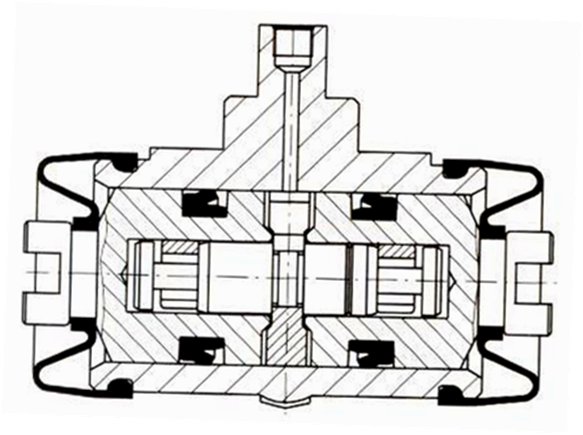

A személygépkocsiknál alkalmazott főfékhengerek két körösek és tandem kivitelűek. A fékrásegítőre szerelik fel.

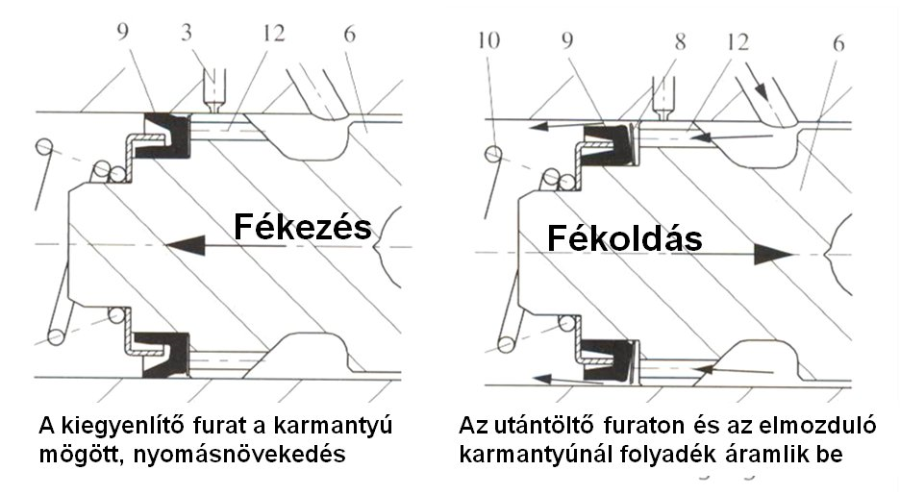

Fékoldáskor a főfékhenger nyomóterét a szabaddá váló kiegyenlítő furat összeköti a fékfolyadék tartállyal. Így biztosított, hogy a fékfolyadék hőmérséklet változása ne okozhasson nyomás változás a fékrendszerben. A fékoldási helyzetben a teljesen nyomásmentes állapot valósul meg tehát a kiegyenlítő furaton keresztül.

A fékpedál lenyomásakor a főfékhenger dugattyúja a fékezéshez szükséges nyomású és térfogatú folyadékot juttatja el a csöveken és a többi szerelvényeken keresztül a fék munkahengerekhez. A fékezéshez azért van szükség egy bizonyos térfogatú fékfolyadékra, hogy a kerékfékszerkezet súrlódó felületei közötti hézagot, valamint a működtető mechanika alkatrészei közötti hézagot meg lehessen szűntetni. Mikor már felfeküdtek a fékbetétek, egy az előzőnél kisebb fékfolyadék térfogat szükséges még a kerékfékszerkezet rugalmas deformációjának és a fékcsövek rugalmas tágulásának megszűntetésére. Ezután a nyomás nagysága válik fontossá.

Tárcsafékeknél a fékoldási alaphelyzetben a főfékhenger mindkét köre nyomásmentes.

1. henger öntvény; 2. utántöltő furat; 3. kiegyenlítő furat; 4. nyak tömítés; 5. dugattyú; 6. tömítés; 7. támasztó; alátát; 8. karmantyú; 9. alátét; 10. rugótányér; 11. vezetőcsap; 12. csatlakozó; 13. rugó; 14. köztes dugattyú; 15. karmantyú; 16. átömlő furat; 17. ütközőcsap; 18. rugó

Az ábrán látható úgynevezett rövid kivitelű tandem főfékhenger kb. harmad része benyúlik a vákuumos fékrásegítőbe. Ezért speciális, kettős nyaktömítést alkalmaznak. A fékezés kezdetén a dugattyú balra mozdul és vele együtt a karmantyús tömítés is. Gyors dugattyú elmozduláskor a kiegyenlítő furaton keresztül visszaáramlik fékfolyadék a tartályba, de a kis furat átmérő miatt, már elkezdődik a nyomás növekedés a nyomótérben.

A dugattyúkon kialakított ütköző csapoknak az a feladata, hogy amikor tömítetlenség miatt az egyik fékkörben nem alakul ki a nyomás, egy bizonyos dugattyú elmozdulás után ennek segítségével felütközik a másik dugattyúra, vagy a furat homlokfelületére és az épen maradó fékkörben kialakulhasson a fékező nyomás. Ilyenkor azonban érezhetően megnövekszik a fékpedál útja.

Fékoldáskor a dugattyú visszamozdulása

A fékpedál visszaengedését követő fékoldáskor a főfékhenger dugattyúját a rugó mozdítja vissza alaphelyzetbe. Ez a folyamat gyorsabban megy végbe, mint ahogy a munkahengerek dugattyúi visszamozdulnak. Emiatt nyomáskülönbség alakul ki a főfékhenger nyomótere és a csövek között. A tömítő karmantyú félrebillen és a fékfolyadék tartályból utántöltődik egy kis fékfolyadék és kiegyenlítődik a nyomáskülönbség. Amikor a dugattyú alaphelyzetbe kerül a kiegyenlítő furaton keresztül, lejátszódik a kiegyenlítődés.

A főfékhenger kivitele olyan kell legyen, hogy azzal feltölthető és légteleníthető legyen a teljes fékrendszer. Ebből a szempontból szívó és nyomó szeleppel ellátott dugattyús szivattyúhoz kell hasonlítson.

Karmantyús tömítéssel ellátott dobfékeknél korábban alkalmaztak fenékszelepeket, melyek fékoldáskor néhány tized bar visszamaradó nyomást tartottak. Ennek az volt a feladata, hogy a tömítő karmantyúk mandzsettáit nekifeszítsék a henger falának, ami jó tömítést biztosított. A tárcsafékes gépkocsiknál fenékszelep nem alkalmazható, mert a munkahengerekben nincs visszahúzó rugót. Ha esetleg tárcsafékes gépkocsiknál mégis lenne fenékszelep, annak nem a visszamaradó nyomás tartása a feladata, hanem a fékrendszer légtelenítésének megkönnyítése. Ezért a szelepet átfúrták.

1. rugalmas szelep; 2. a dugattyú rugója; 3. tömítő perem; 4. zsákfurat

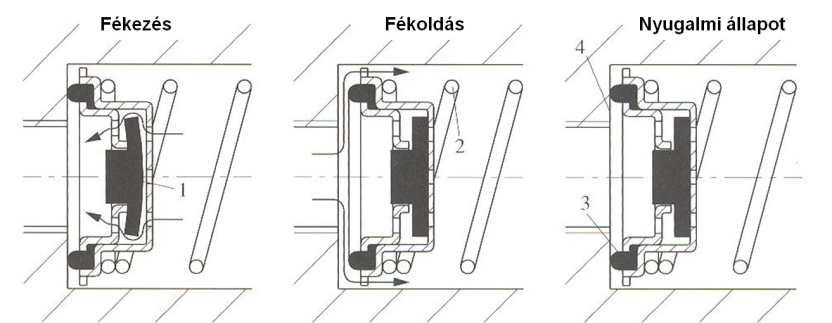

Blokkolásgátlós fékrendszerek főfékhengere

A blokkolásgátlóval ellátott fékrendszerekhez csak olyan főfékhenger szerelhető be, melynek legalább a második fékköre központi szelepes kivitelű. Ennek az oka az, hogy az ABS szabályozás közben a gyakori nyomásváltozások miatt a főfékhenger dugattyúja és vele a tömítés is másodpercenként 15 – 20-szor is elmozdul a kiegyenlítő furat előtt. Ezért a tömítés élettartama nagyon rövid lesz. Ez a fékpedál felőli körnél nem fordul elő, mert teljes fékoldás ilyenkor nem következik be. Az újabb változatoknál a központi szelep hozza létre az összeköttetést a kiegyenlítő tartállyal és ez zárja ezt a furatot. Ez a működésmód tehát nem érinti hátrányosan a tömítés élettartamát. A központi szelep helyettesíti a kiegyenlítő furat feladatát és annál sokkal gyorsabb a működése.

1. henger öntvény; 2. utántöltő furat; 3. kiegyenlítő furat; 4. karmantyú; 5. dugattyú; 6. tömítés; 7. karmantyú; 8. köztes dugattyú; 9. központi szelep; 10. rugó; 11. szeleprugó; 12. csap; 13. szelep tömítés

Az ábrán látható központi szelep a fékezés után akkor nyit ki, amikor a dugattyú vissza mozdul a fékoldási alaphelyzetbe. A szelep szára ekkor felütközik a főfékhengerbe szerelt csapra és a rugó ellenében kinyit a központi szelep.

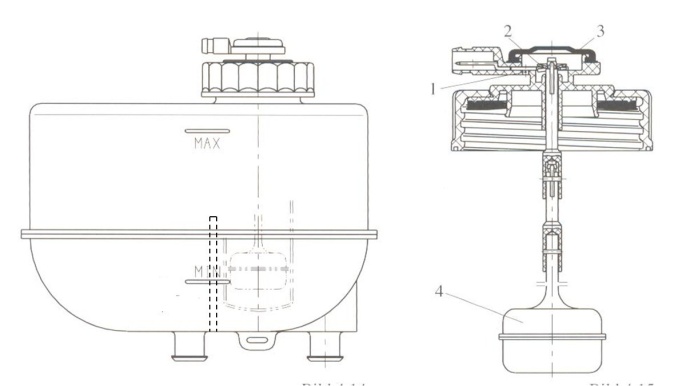

Fékfolyadék tartály

Általában a főfékhengerre szerelik fel. Az öntvény két furatába speciális tömítésekkel pattintják be az áttetsző műanyagból készülő fékfolyadék tartályt. Vannak olyan kivitelek is, amikor a főfékhenger és a fékfolyadék tartály egymástól távolabb van elhelyezve. Ilyenkor a közöttük lévő távolságot flexibilis tömlőkkel hidalják át.

A két fékkörnek megfelelően egy válaszfal két részre osztja a tartály belső terét. De alkalmazhatnak két fékközhöz külön fékfolyadék tartályt is. A legtöbb típusnál elektromos fékfolyadék szint érzékelővel is ellátják a fékfolyadék tartályt, vagy záró sapkáját. Az újabb típusoknál a szennyeződésekre nem érzékeny sokkal megbízhatóbb működésű „reed relés” szintérzékelést alkalmazzák.

A fékfolyadék tartály oldalán a legkisebb megengedett folyadékszintet megjelölik. Vannak olyan kivitelek is ahol a legnagyobb szintet is megjelölik. Ha a folyadékszint alacsonyabb, mint a minimális érték, bekapcsolt gyújtásnál a műszerfalon elhelyezett figyelmeztető lámpa világít.

A tartályban lévő fékfolyadék többlet biztosítja a fékrendszer mindkét köre számára a megfelelő utánpótlást, amire a fékbetétek kopása miatt van szükség. A folyadék tartalék tudja pótolni a tömítetlenségeken távozó mennyiséget.

1. szellőző nyílás; 2. az úszó érintkezője; 3. membrán; 4. szint érzékelő úszó

14.7. A hidraulikus fékrendszer munkaközege a fékfolyadék

A fékfolyadék a közlekedésbiztonság szempontjából kiemelten fontos feladatot lát el, ezért műszaki jellemzőire számos előírás és szabvány vonatkozik. A fékfolyadék közvetíti a nyomás energiát a főfékhengertől a munkahengerek felé. Miután a kerékfékszerkezet minden lassításkor a gépkocsi mozgási energiáját hővé alakítja, jelentős melegedésnek van kitéve a fékfolyadék.

Glikol bázisú fékfolyadék terjedt el Európában. Az a hátránya, hogy a használat során csökken a forráspontja, mert a környezetből higroszkopikus tulajdonsága miatt nedvességet vesz fel. Emiatt melegedés közben gőzbuborék képződhet, mely összenyomható és emiatt nem tudja megfelelő módon közvetíteni a nyomás energiát.

Ásványolaj alapanyagút munkaközeget alkalmaznak például Citroën gépkocsik néhány típusánál (BX, XM, Xantia, C5). Ezeknél a szervokormány, a hidropneumatikus kerékfelfüggesztés és a fékrendszer közös munkaközeggel működik. A neon-zöld színű, ásványolaj bázisú hidraulikafolyadék kereskedelmi megnevezése LHM 3, illetve az azt felváltó hasonló színű LHM 3 Plus folyadék. Ennek az anyagnak ellenálló speciális tömítéseket kell alkalmazni ehhez a fékrendszerhez. A közös hidraulika rendszerben a nyomást egy a motorról ékszíjjal hajtott hidraulika szivattyú hozza létre.

Szilikon bázisú fékfolyadékot amerikai gépkocsikban alkalmaznak. Előnye az, hogy használata közben nem veszi fel a környezetből a nedvességet, így nem csökken a forráspontja. Hátránya viszont az, hogy különleges tömítést igényel.

A különböző alapanyagokból készült fékfolyadékok eltérő tulajdonságúak, ezért egymással nem keverhetők.

A glikol alapanyagú fékfolyadékok műszaki jellemzői

Az ISO 4925, a németországi DIN 4925 az amerikai FMVSS 116 (Federal Motor Vehicle Safety Standard) és a SAE J1703 szabványokban leírt fontosabb műszaki jellemzők:

-

száraz forráspont,

-

nedves forráspont,

-

viszkozitás -40 °C-on,

-

viszkozitás +100 °C-on,

-

ph érték (vegyi jellemző),

-

stabilitás nagy és kis hőmérsékleten,

-

vegyi stabilitás,

-

ne okozzon korróziót,

-

oxidációnak ellenálló legyen,

-

párolgási jellemzők meghatározása.

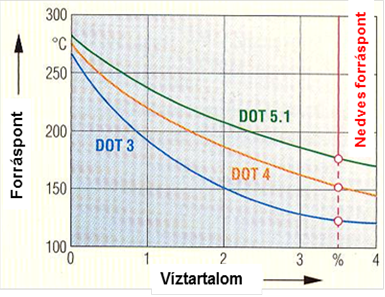

Fontos jellemző a DOT szám. Ez a Department of Transportation, az Amerikai Közlekedési Minisztérium előírása alapján számmal jelölt osztályokba sorolja a fékfolyadékokat. A hazánkban forgalomba kerülő fékfolyadékok flakonjain is ezt „DOT számként” feltüntetik.

Mindig az adott gépkocsihoz előírt változatot kell alkalmazni. Az autógyárak egy része a fékfolyadék tartály zárósapkáján feltünteti, hogy milyen a fékfolyadék alkalmazható.

Használat közben csökken a fékfolyadék forráspontja

A fékfolyadék higroszkópikus tulajdonsága miatt a nedvességet vesz fel, emiatt csökken a forráspontja. Ez veszéllyel jár. Ugyanis erőteljesebb, vagy hosszabb fékezésnél a fékfolyadék hőmérséklete a kerékfékszerkezetnél elérheti a 130 °C-ot. Ha az aktuális hőmérséklet nagyobb, mint a fékfolyadék forráspontja, elkezdődik a gőzbuborék képződés. Hatása olyan, mint amikor nem megfelelő a fékrendszer légtelenítése. A fékpedál padlóig beeshet anélkül, hogy a gépkocsi lassulna, vagy „csak" kisebb a fékerő, mint a „megszokott”. Lehűlés után a gőzbuborékok ismét összenyomhatatlan folyadékká válnak és megszűnik a korábbi „kellemetlen” jelenség. Ezért a fékfolyadék forráspontját ellenőrizni kell, illetve szükség esetén ki kell cserélni.

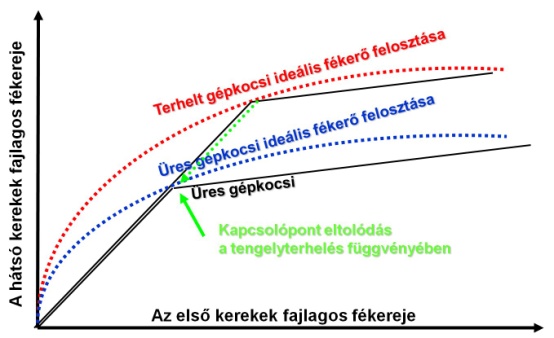

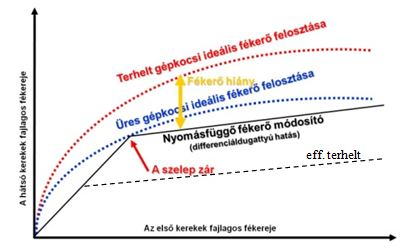

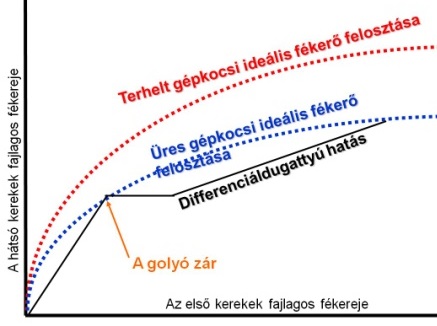

14.8. Fékerő módosítók

A gépkocsi futóművei közötti fékerő arány alapvetően befolyásolja a közlekedésbiztonságot. Ha például a tényleges arányt jellemző egyenes meredek, kezdetben jól közelíti az ideális fékerő arány paraboláját, de a gépkocsi már enyhébb fékezésnél instabillá válik.

Kevésbé meredek valóságos fékerő arány egyenesnél, csak intenzívebb fékezésnél következik be az instabil viselkedés, de kisebb lassulásoknál a gépkocsi alulfékezett és ezért hosszabb lesz a fékút. Ezek az ellentmondások csak tört karakterisztikájú fékerő aránnyal oldhatók fel.

Ezért a gépkocsikba korábban különböző kivitelű hidromechanikus szelepeket szereltek, melyek módosították a fékerő arányt. Így az ideális fékerő arány parabolája jobban megközelíthetővé vált. A gépkocsi gyártója általában az adott típusnak legjobban megfelelő fékerő módosítót építette be. Ez persze a fékrendszert bonyolultabbá, drágábbá tette. Ha lehet, és nem veszélyezteti a fékezés közbeni stabilitást, a kisebb tömegű, olcsóbb kivitelű gépkocsiknál mellőzik a fékerő módosító beszerelését.

A jelenleg gyártott, sorozatban blokkolásgátlóval szerelt gépkocsiknál a sokkal megbízhatóbb működésű elektronikus fékerő felosztást valósítják meg. Ez az ABS rendszer egyik speciális rész programjával működik. A lépcsőzetes nyomásfelfutás révén az eddigieknél sokkal jobban meg tudja közelíteni az ideális fékerő arány paraboláját. A másik előnye az, hogy az elektronika öndiagnosztikai áramkörének felügyelete alatt működik.

A fékerő módosítók csoportosítása a nyomásmódosítás szerint:

-

Fékerő határolók, vagy nyomáshatárolók, melyek az átkapcsolási pont után zárnak. Így megszűnik az összeköttetést a főfékhenger és a hátsó munkahengerek között. Ezért a hátsó kerekeknél a fékerő tovább nem növekedhet. Ezt jelenleg már nagyon ritkán alkalmazzák.

-

Fékerő módosítók, vagy nyomásarány tartó beavatkozó egységek, melyeket helytelenül fékerő szabályozónak is szokták nevezni. Ezeknél valójában nem szabályozás, hanem vezérlés valósul meg. Az átkapcsolási pont után a hátsó munkahengerekben a fékező nyomás az első munkahengerekénél mérsékeltebben, csupán egy előre meghatározott arány szerint növekszik.

A fékerő módosítók csoportosítása az átkapcsolási pont szerint:

-

Fix, előre meghatározott átkapcsolási pontú, általában a fékező nyomástól függő változat

-

Változó átkapcsolási pontú változat, amely lehet például terhelésfüggő, vagy lassulásfüggő átkapcsolású.

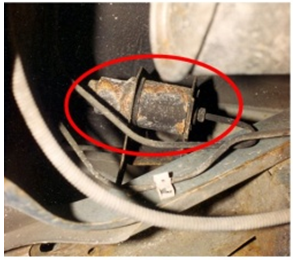

14.8.1. Tengelyterhelés függő, átkapcsoló pontú nyomásarány tartó fékerő módosító

A fékerő módosítót a kocsiszekrényhez rögzítik. A tengelyterheléstől függő helyzetű futóműhöz, vagy annak lengőkarjához a gyártó utasítása alapján beállított rudazattal, torziós rugóval, vagy előfeszített tekercsrugóval csatlakozik. A beállítástól és a dinamikus-, vagy statikus tengelyterhelés változástól függ a futóművek közötti nyomásarány. Ezt befolyásolhatja az is, ha a gyáritól eltérő karakterisztikájú futómű hordrugót szereltek a gépkocsiba. Változtatás esetén, például futómű tuning, „lejjebb ültetés” a fékerő módosító beállítását hozzá kell igazítani az új helyzethez.

Ezt a fékerő módosító változatot elsősorban olyan gépkocsiknál alkalmazzák, melynél a hátsó futómű terhelése jelentősen változik, például kombi, vagy gyárilag vonóhoroggal ellátott gépkocsi. Korábban ezt alkalmazták a leggyakrabban. A mechanikus rudazat alkalmazása miatt a hátsó futómű közelében helyezik el.

Dinamikus tengelyterhelés függő változat:

Ennek olyan a belső szerkezeti kialakítása, hogy képes követni a hátsó kerekek fékezés közbeni átterhelődését és így a dinamikus terheléssel arányosan fog változni fékezés közben is a kivezérelt fékező nyomás.

Statikus tengelyterhelés függő fékerő módosító:

Belső szerkezetének kialakítása olyan, hogy a hátsó fékerő csak a statikus terheléstől függ. Nem tudja követni a dinamikus tengely átterhelődést, mert belső mechanikája fékezés közben már nem képes elmozdulni, ha már kialakult egy fékerő arány.

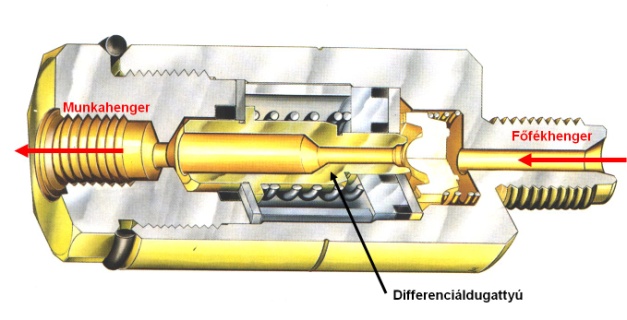

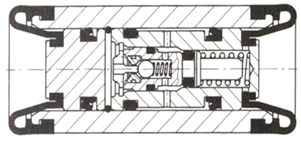

14.8.2. Nyomásfüggő átkapcsoló pontú, nyomásarány tartó fékerő módosító

Egy előre meghatározott nyomás felett egy differenciál-dugattyú segítségével a hátsó kerekek munkahengereinél csak mérsékeltebb fékező nyomás növekedés valósulhat meg. Átlós fékkör felosztásnál, mivel a két hátsó kerék külön fékkörhöz tartozik, két darab fékerő módosítót kell felszerelni.

Az előnye az, hogy a működéséhez nem szükséges rudazat, amit be kellene állítani.

Hátránya, hogy a tapadási tényező kihasználtsága, terhelt gépkocsinál kisebb, mint a lehetséges érték.

Ez a változat nem csak a hátsó futómű közelében helyezhető el, hanem tetszőlegesen a főfékhenger és a munkahenger közötti csőszakaszban, vagy akár a dobfék munkahengerének dugattyújába is. Az átkapcsolási pont előre beállított, nem változtatható. A gyakoribb kiviteli változatai:

-

Az úgynevezett „becsavarható”, mely menetes csatlakozójával közvetlenül a főfékhenger menetes furatába szerelhető.

-

A fékcső tetszőleges szakaszába szerelt változat. Ezt leggyakrabban a hátsó futómű közelébe helyezik el.

-

A hátsó fék munkahenger dugattyújába beszerelt változat, mellyel gyakran francia autóknál találkozunk.

14.8.3. Lassulásfüggő, átkapcsoló pontú nyomásarány tartó fékerő módosító

Fékezés közben a gépkocsira ható lassulás miatt tengelyátterhelődés következik be. A fékerő módosítónak ez a változata a lassulással arányosan mérsékli a hátsó kerekeknél a fékező nyomás növekedését. A gépkocsi lassulását a szerkezet belsejébe szerelt acélgolyó érzékeli. A rá ható tehetetlenségi erő miatt az emelkedős pályán felfelé mozdul és elzárja a differenciáldugattyú furatát. A (14.51. ábra) ábrán lévő működési diagramon ez lesz az első töréspont. egy darabog a diagram vízszintes vonallal folytatódik, majd a nyomás növekedésének hatására, legyőzvén a súrlódást megmozdul a differenciáldugattyú és a felületek arányával jellemezhető meredekséggel folytatódik a diagram. A működési módjából adódóan nagyon fontos az egység beszerelési szöghelyzete, mely alapvetően befolyásolja a fékerő arány kialakulását. A gyárilag meghatározott ferdeségi helyzettől nem szabad eltérni. Átlós fékkör felosztáshoz ebből is kettőt kell beszerelni a gépkocsiba. Működtető rudazat nem szükséges hozzá, tehát elhelyezését ez nem korlátozza. Beépíthetik például a motortérbe, vagy a hátsó futómű közelébe is. A menetirányban a megadott szöghelyzetben ferdén, emelkedő irányban helyezik el. Működőképessége görgős fékpadon nem vizsgálható, mert ilyenkor a gépkocsira nem hat lassulás. A lap fékpadon felvett diagram viszont a működését jól szemlélteti.

A fentiekben ismertetett fékerő módosító alapváltozatokon kívül korábban ezek kombinációját is alkalmazzák. Ilyenek például a lassulás és nyomásfüggő, a tengelyterhelés és nyomásfüggő változatok egymás utáni sorba kapcsolása. Alkalmaztak korábban egymással sorba kötött a menet irányra merőlegesen beállított lassulásfüggő és tengelyterhelés függő változatot. Ezzel kanyarban a külső és a belső íven futó kerekeknél különböző nagyságú fékerők valósíthatók meg. Hasonló eredmény érhető el például olyan kétkörös tengelyterhelés függő fékerő módosítóval melynek a hátsó futómű bal, illetve jobb oldalához csatlakozó rudazat kanyarban kereszt irányban elmozdul, és ez állítja be az eltérő fékerőket a kanyarkülső és a kanyarbelső kerekeknél.

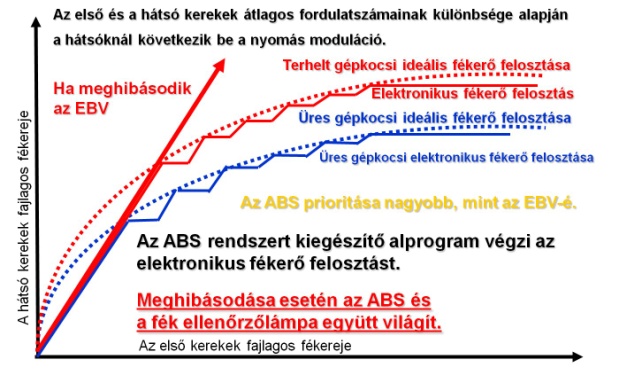

14.8.4. Elektronikus fékerő felosztás

Ezt a feladatot a blokkolásgátló rendszer egy erre a célra kifejlesztett speciális szoftvere végzi. A német nyelvterületen az Elektronische Bremskraft Verteilung, elnevezést használják, melyet EBV-nek rövidítenek. Az angol elnevezése Electronic Brakeforce Distribution, ennek a rövidítése EBD. Az 1997-es modellévet követően a blokkolásgátlóval szerelt gépkocsiknál széles körben alkalmazzák. A hagyományos hidromechanikus fékerő módosítók feladatát vette át. Az ABS speciális szoftvere hidraulikaegységbe szerelt a hátsó kerekekhez tartozó nyomásnövelő elektromágneses szelepeket működteti. A kisebb kerékcsúszások tartományában működik, amikor az ABS még nem avatkozik be. Nagyobb kerékcsúszásoknál a blokkolásgátló szoftver veszi át a működést.

Az elektronikus fékerő felosztásnál az ABS elektronika a kerékfordulatszám érzékelők jelei értékeli ki. Amikor a hátsó kerekek átlagsebessége egy bizonyos küszöbértékkel kisebb az elsőkénél, elkezdődik a beavatkozás. A hátsó kerekek elektromágneses nyomásnövelő szelepeit zárja az elektronika. Ez megakadályozza a fékező nyomás további növekedését. Amennyiben ez az állapot sokáig tartana, nagyon meghosszabbodna a fékút. Ezért néhány tized másodperc múlva a gerjesztő áramot lekapcsolja az elektronika, ismét kinyitnak a szelepek. A zárási és nyitási periódusok egymást váltva mérsékelt, lépcsőzetes nyomásnövekedést eredményeznek a hátsó kerekeknél. A szabályozás működéséhez a visszacsatolást a kerékfordulatszám érzékelők jelei biztosítják. Ez így már fékerő szabályozásnak nevezhető, mely megakadályozza a kritikus menetdinamikai állapot kialakulását.

Az elektronikus fékerő felosztású gépkocsira nem szerelnek hagyományos fékerő módosítót. Emiatt egyszerűbbé válik a fékrendszer. Viszont, ha az EBV meghibásodik, a hátsó kerekek megcsúszhatnak. Ez veszélyes helyzetet okoz. A gépkocsivezetőt egy újfajta, az eddigiektől eltérő hibajelzés figyelmezteti ilyenkor. A fék rendszer piros színű, és az ABS narancssárga színű ellenőrző lámpái együtt világítanak. Ilyenkor a gépkocsit minél előbb el kell vinni a szakszervizbe, hogy a hibát elhárítsák.

A gyakorlatban vannak olyan esetek, amikor az elektronikus fékerő felosztás még működőképes marad, de az ABS már hibát jelez. Ilyen például, amikor:

-

az egyik kerékfordulatszám érzékelő meghibásodott,

-

nem működik valamelyik első kerékhez tartozó elektromágneses szelep az ABS hidraulika egységben,

-

nem működik valamelyik hátsó kerékhez tartozó nyomáscsökkentő szelep,

-

nem működik a fékfolyadék szivattyú.

Az elektronikus fékerő felosztás működéséhez elegendő legalább három kerékfordulatszám érzékelő jele, valamint az ABS elektronika, ha megkapja a tápfeszültséget és működőképes, továbbá a hátsó kerekek nyomásnövelő szelepei ne legyenek hibásak. Ebből látható tehát, hogy az EBV meghibásodási valószínűsége lényegesen kisebb, mint az ABS -é. Szabályozási tartománya az ABS működésénél kisebb kerékcsúszások tartomány van. Először az EBV lép működésbe, de ha nem képes a hátsó kerekek túlfékezettségét megakadályozni, vagy az első kerekek is csúsznak, az ABS folytatja a beavatkozást.

14.9. Fék munkahengerek

A fék munkahengereket dobfékeknél a kerékfékszerkezetbe szerelik be, tárcsafékeknél pedig a féknyereg részét képezik, ezért az arról írt fejezetben tárgyaljuk.

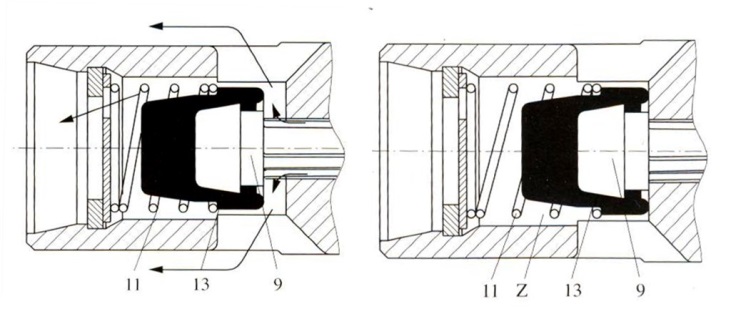

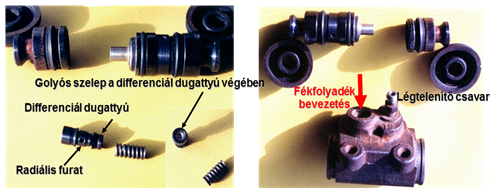

A fék munkahengerek a fékező nyomást alakítják át működtető erővé. A kivezérelt nyomás a munkahenger dugattyúit elmozdítja. Ezzel megszűnik a hézag a fékpofa és fékdob között, majd rászorítja a fékbetéteket a dob súrlódó felületére. A korábban szürkeöntvényből, jelenleg alumínium ötvözetből készült munkahengert csavarokkal rögzítik a féktartó lemezre. A dugattyút a fékfolyadéknak ellenálló elasztomerből készült tömítéssel látják el. A munkahenger perem részére olaj álló gumiból porvédő sapkát szerelnek. Ez megakadályozza a szennyeződések bejutását a dugattyú és hengerfurat közötti illesztési hézagba. A munkahenger menetes furatához csatlakozik a féktömlő és felette, a hidraulikatér legmagasabb pontján helyezik el a légtelenítő csavart. A dugattyúkra közvetlenül, vagy csapokkal, illetve utánállító szerkezet közbeiktatásával támaszkodnak a fékpofák.

Egyszeres- és kettős működésű munkahengereket alkalmaznak. Ennek megfelelően a dugattyúk száma egy, vagy kettő.

Automatikus utánállító a fék munkahengeren belül

Néhány típusnál a munkahengerbe szerelik be a fékpofák automatikus utánállítóját. Ez a konstrukciós megoldás azért előnyös, mert szennyeződések és a korrózió nem befolyásolja hátrányosan a működését. A fékezőnyomás hatására a dugattyú kifelé mozdul, és megszűnik a hézag a fékpofák és a fékdob között. Az utánállító mechanizmusnál addig nincs elmozdulás, amíg a fékdob és a fékpofa közötti hézag nem nagyobb a megengedettnél. Ha nagyobb a hézag, megtörténik az utánállítás. A működési elvet tekintve többféle változattal is találkozhatunk. A fokozatos működésűnél, fűrészfog menettel és rugalmas anyával valósul meg az utánállítás. A fokozatmentes változatnál a fékbetét kopásával arányosan felhasított rugalmas súrlódó hüvellyel mozdul kifelé a csapon. Beszerelésnél célszerű a súrlódó gyűrű hasítékát a légtelenítő csavar felé fordítani, mert így könnyebb lesz a légtelenítés. Az új fékpofák felszerelése előtt a dugattyúk visszaállítását alaphelyzetbe a típusnak megfelelő ajánlás szerint kell elvégezni. Leggyakrabban a súrlódó gyűrűs változatot alkalmazzák.

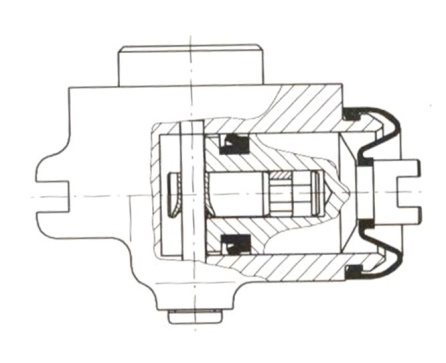

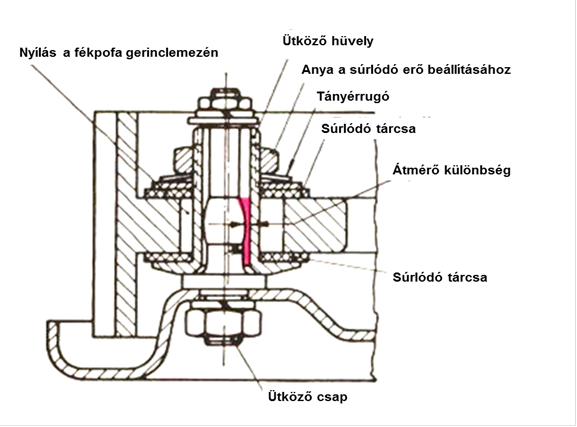

A fék munkahenger dugattyújába szerelt nyomásfüggő fékerő módosító

Több, az alsóbb kategóriába tartozó francia autónál, a hátsó futómű kerekeinél szimplex dobféket alkalmaznak. Ezeknél a munkahenger nagyobbik dugattyújába szerelik be a differenciáldugattyús, nyomásfüggő fékerő módosítót. Fékoldási helyzetben a golyós szelepet egy tüske tartja nyitott állapotban. Fékezéskor a dugattyú elmozdulását követően bezár a szelep és a hátsó munkahengerben a fékező nyomás a differenciáldugattyú felületei által meghatározott módon fog csak növekedni. Ennél a típusnál a rögzítő csavarokhoz képest a féktömlő csatlakozó furata és a légtelenítő csavar aszimmetrikusan helyezkedik el. A hosszabb dugattyút két tömítéssel, általában O-gyűrűvel látják el és a közöttük lévő térbe áramlik be a fékfolyadék a flexibilis tömlőn keresztül.

A beáramló fékfolyadék a dugattyú radiális furatán keresztül annak belsejébe áramlik, ahova a, golyós visszacsapó szeleppel ellátott differenciáldugattyút szerelték. A differenciál dugattyúnál két különböző átmérőjű karmantyús tömítést fordítanak egymással szemben. Közöttük a fékfolyadék a differenciáldugattyú belsejébe kerül, ahonnan egy tüske által nyitva tartott golyós szelepen keresztül áramlik ki a munkahengerbe a dugattyúk közötti térbe. Egy bizonyos nyomásnál a differenciáldugattyú rugó ellenében elmozdul és bezár a golyós szelep. Ez a fékerő módosító kapcsolópontja. Ez a fékerő módosító csak akkor működik kifogástalanul, ha a fékfolyadékot rendszeresen cserélik és az kellő tisztaságú. Ha lebegő szennyeződés kerül az ülék és a golyó záró felülete közé, a szelep nem tud lezárni. Ezért a bal és a jobb hátsó kerekek között nagy lesz a fékerő eltérés. Emiatt a munkahengereket párban kell kicserélni.

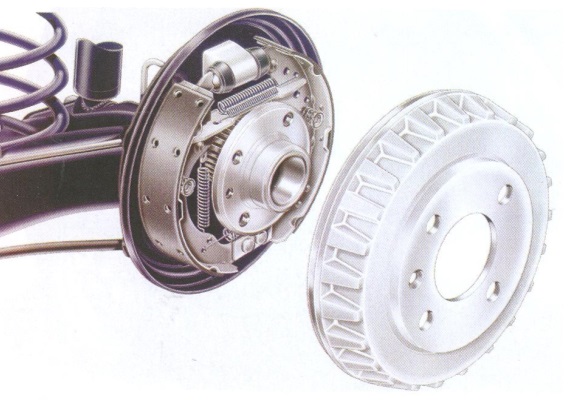

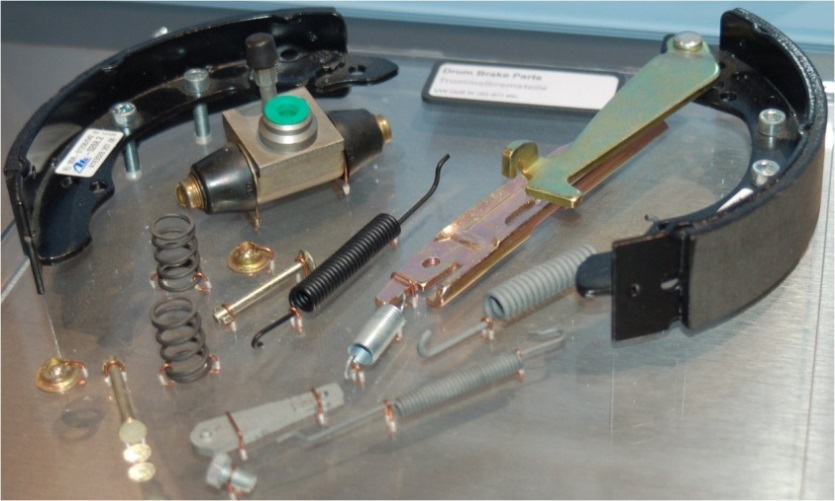

14.10. Hidraulikus működtetésű dobfékek

A dobfék a fékrendszer nyomás energiát súrlódás révén fékező nyomatékká alakítja át. Eközben a gumiabroncs és az útfelület között tapadó súrlódás, a fékszerkezet súrlódó alkatrészei között pedig csúszó súrlódás alakul ki.

A fékezés kezdetén a súrlódó alkatrészek közötti hézag megszűntetéséhez nagy elmozdulás, és kis erő szükséges. Ezt követően a rászorító erőt növelni és szabályozni kell, végül pedig megszűntetni. Ehhez kis elmozdulás és nagy erő szükséges. A fékszerkezet használata során biztosítani kell a kopással arányos utánállítást, melynél kicsi az elmozdulás és kicsi az erő.

A dobfékek jelenleg már csak az olcsóbb kivitelű, városi kisautók hátsó kerekeinél használatosak szimplex kivitelben, mert ennél a típusváltozatnál egyszerű és megbízható a rögzítő fék megvalósítása. A világ legkönnyebb dobfékjét a „3 liter”-es VW Lupo-ba szerelték be. A fékdob súrlódó felülete alumínium mátrixból van, mely szinte kopásmentes szilíciumkarbid részecskéket tartalmaz (Al + SiC). A hátsó kerékfékszerkezet a súlycsökkentések révén 3,3 kg-mal vált könnyebbé. A munkahenger is könnyűfém ötvözetből készült.

A fékdob belső hengeres részének súrlódó felületkénti alkalmazása azért előnyös, mert a fékdob belsejében, szennyeződésektől védve helyezhetők el a fékpofák. A különböző típusoknál a fékpofák felfüggesztése és az egymással létesített mechanikus kapcsolata eltérő. Az újabb típusú kis autóknál a kerékagy és a fékdob egyetlen közös egységet alkot. A kopáshatár elérésekor ezt az egységet ki kell cserélni.

A dobfékek előnyös tulajdonságai:

-

Kevésbé érzékeny a szennyeződésekre.

-

A rögzítő fék kialakítása egyszerű, működése megbízható.

-

A fékerőt a dobfék belső mechanikus rásegítése növeli.

-

A fékbetétek élettartama kedvezően hosszú.

A dobfékek hátrányos tulajdonságai:

-

A keréktárcsa szabványosított mérete korlátozza a fékdob átmérőjét.

-

A fékpofák kopás miatti cseréjénél le kell szerelni a fékdobot, ami időigényes és olykor célszerszám is szükséges hozzá.

-

A melegedés okozta hőtágulás növeli a fékdob átmérőjét, ezért megnő a fékkésedelmi idő, illetve a pedálút.

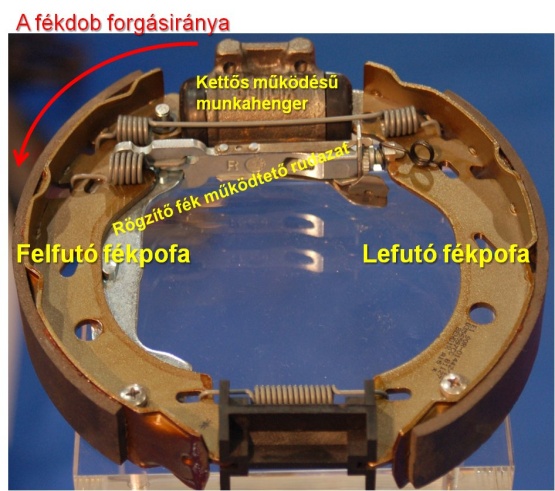

Felfutó és lefutó fékpofák, önerősítő hatás

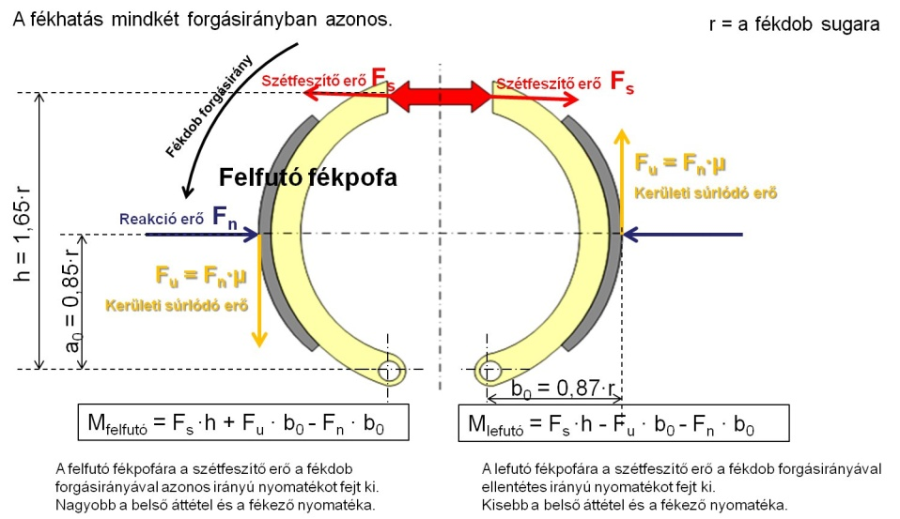

A dobfékek jellegzetessége, hogy a fékdob forgásirányához viszonyítva meg kell különböztetni egymástól a felfutó és lefutó fékpofákat, mert azok hatásossága jelentősen eltér egymástól. A felfutó fékpofán a súrlódó erő nyomatéka növeli a rászorító hatást a fékdobra, ezért hatásosabb.

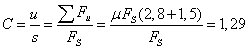

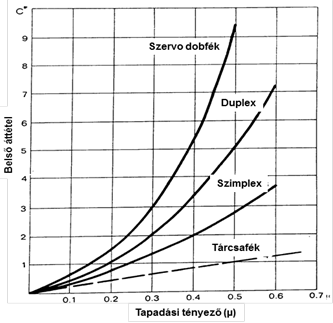

A dobfék belső áttétele a különböző típusoknál jelentősen eltér egymástól. Ezt a műszaki jellemzőt az ötvenes évektől alkalmazzák a számításoknál. Belső áttételen (C) a kerületi erő (U) és a fékpofákat szétfeszítő erő (S) hányadosát értjük. Értékét a tapadási tényező (μ) függvényében grafikusan szokták ábrázolni, melyek általában másod és harmadfokú függvények. A C*-al a teljes fékszerkezet belső áttételét jelölik, amely például a szimplex dobfék egy felfutó és egy lefutó fékpofájának együttes hatását jelenti. Újabban a fék számításoknál már ez a jellemzőt szokták alkalmazni.

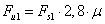

A felírt nyomatékokból a szokásos geometriai viszonyok mellett a kerületi súrlódó erők:

A felfutó fékpofánál:

|

|

A lefutó fékpofánál:

|

|

A szimplex dobfék belső áttétele:

|

|

ahol

|

C |

- a fékpofa belső áttétele |

|

|

u |

- kerületi súrlódó erők |

|

|

s |

- szétfeszítő erő |

A belső áttétel tehát függ:

-

a kerékfékszerkezet geometriai viszonyaitól,

-

a tapadási tényezőtől.

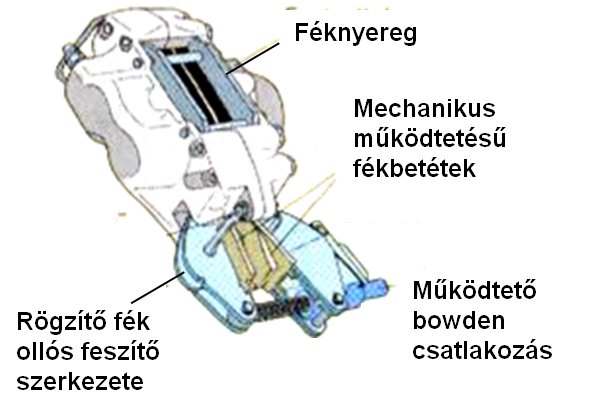

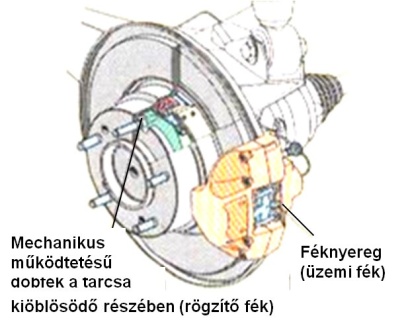

A tárcsafékek előnyös tulajdonságai miatt a szervofékek háttérbe szorultak. Nagy belső rásegítése miatt rögzítő fékként ma is alkalmazzák. A féktárcsa kiöblösödő részét alakítják ki fékdobként. Működtetése bowden-huzal és karos emelők segítségével történik, újabban villanymotoros működtetést is alkalmaznak.

A típusváltozaton kívül a fékhatást a jelentősen befolyásolja dobféknél az üzemi hőmérséklet is. Akkor kedvező, ha nem nagyobb 400 ºC-nál. Ha például egy 300 mm átmérőjű fékdob 380 ºC-kal felmelegszik átmérője 1,14 mm-el lesz nagyobb. Ezért a munkahenger dugattyúlökete 3,6 mm-el növekszik, mely a teljes elmozdulás 30%-át teszi ki. Emiatt nagyobb lesz a fékpedál elmozdulása is. A melegebb fékdobnak és a fékpofáknak az átmérő növekedése nem azonos, ezért nagyobb hőmérsékleten a fékbetét csak kisebb felületen fekszik fel, megváltozik a belső áttétel és csökken a fékhatás is.

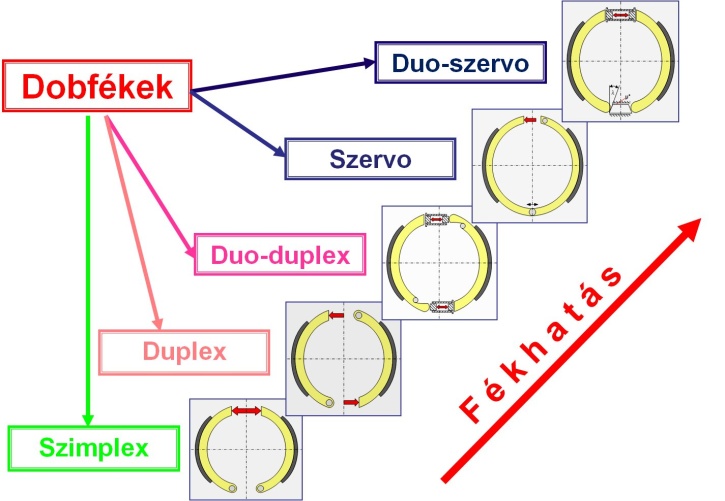

A dobfékek csoportosítása:

Bár az elmúlt évtizedekben sokféle dobféket gyártottak a tárcsafékek kedvezőbb műszaki jellemzői miatt a legtöbb típusváltozatot kiszorították. Szinte egyedül a szimplex dobfékeket alkalmazzák olcsóbb kivitelű személygépkocsik hátsó kerekeinél. A következőkben áttekintést adunk a dobfékek típusváltozatairól.

14.10.1. Szimplex dobfék

Felépítése egyszerű, és a rögzítő fék megbízható kivitele miatt jelenleg is használatos kisebb tömegű személygépkocsik hátsó kerekeinél. A kettős működésű munkahenger dugattyúi mindkét fékpofára azonos erőt fejtenek ki. Ennek ellenére fékpofákon eltérő lesz a súrlódó erő. A felfutó fékpofánál a súrlódó erő nyomatéka is a fékdobra szorítja a fékpofát ezért hatásosabb, mint a lefutó. A lefutó fékpofára ható súrlódó erő nyomatéka a működtető erő ellen hat, ezért csökkenti a súrlódó felületre ható szorító erőt.

Ennek a dobféknek az előnye az, hogy fékhatása mindkét forgásirányban azonos. A rögzítő fék működtetését végző mechanikus rudazat beépítése egyszerű, ezért elsősorban a hátsó futóműveknél alkalmazzák. Teljesítménye nagy sebességű gépkocsikhoz már nem elegendő.

14.10.2. Duplex dobfék

Mindkét fékpofát külön-külön egy darab egyszeres működésű munkahenger szorítja rá a fékdobra. Előre meneti forgásirányban mindkét fékpofa felfutó, melynél kialakul az önerősítés, ezért a szimplex féknél hatásosabb. Hátrameneti forgásirányban a fékhatás lényegesen kisebb, mivel mindkét fékpofa lefutóvá válik. A tárcsafékek széleskörű elterjedése előtt az első kerekeknél alkalmazták.

14.10.3. Duo-duplex dobfék

Két darab kettős működésű hidraulikus munkahengerrel működik. Ennek megfelelően mindkét forgásirányban két felfutó fékpofa lesz, ezért fékhatása független a forgásiránytól.

14.10.4. Szervofék

A fékpofák nincsenek fixen rögzítve a féktartó lemezhez, hanem mechanikus rudazat kapcsolja egymáshoz. Előre menetben mindkét fékpofa felfutó, melyek egy hüvelyben megvezetett mozgó csapon, ami egyúttal a kézi utánállító is lehet, a kerületi erő adódik át. A dugattyúval kifejtett működtető erőn kívül a második fékpofát ez a járulékos erő is a fékdobra szorítja. Nagyobb a fékerő, mint a szimplex féknél. Hátramenetben a vezetőcsap feje felütközik a hüvelyre, ezért nincs erőátadás, kisebb lesz a fékhatás. A fékpofák rászorító ereje eltérő, ezért a fékbetétek felülete nem egyforma az azonos felületi nyomás és a kopás elérése érdekében.

14.10.5. Duo-szervo dobfék

Kettős működésű munkahengert alkalmaznak. A fékpofák közé szerelt, a kerületi erőt közvetítő csap nem támaszkodik fel, így mindkét forgásirányban érvényesül a szervo hatás. Forgásiránytól függetlenül azonos lesz a fékerő. Az erőátadó csapot rendszerint utánállítóként szokták kialakítani. Hátránya, hogy a rásegítő hatás a közvetítő csap súrlódásától függ, amit a karbantartás befolyásol. Rendszeres zsírozás esetén jól működik de, ha elhanyagolják, nagy lesz a fékerő eltérés a jobb és a bal oldal között, ami veszélyes félrehúzáshoz vezethet. A tárcsafékek a szervofékeket kiszorították.

14.10.6. A dobfékek részegységei

Féktartó lemez

A kerékfékszerkezet szerelvényeit, mint például a hidraulikus-, illetve a mechanikus működtető elemeket a fékpofákat az acéllemezből sajtolt féktartó lemezre szerelik. Ezt pedig csavarokkal rögzítik a futóműhöz. A fékezéskor létrejövő reakcióerők ezen keresztül adódik át a futóműre. Az álló féktartó lemez és a forgó fékdob egy bizonyos hézagtól eltekintve zárt szerkezetet alkot. Emiatt a fékszerkezet belső részei védetté válnak a különböző szennyeződésekkel szemben. Ebből a szempontból előnyös, hátrányos viszont ez a konstrukció azért, mert a zárt kivitel miatt kedvezőtlenebb lesz a hűlés, valamint a fékdob belsejében összegyűlő kopadék csökkentheti a fékhatást és zajt is okozhat. A kerékcsapágyból kijutó kenőzsír is nehezen tud távozni, ez pedig tapadási tényező romlást okoz. A szerkezet állapotvizsgálatát és javíthatóságát is körülményesebbé teszi, mert ilyenkor le kell szerelni a fékdobot.

Fékdob

Belső hengeres súrlódó felületével körülveszi a fékpofákat. A fékdobokat korábban acélöntvényből gyártották, de a súlycsökkentés miatt készült acéllemezből sajtolt tárcsára és öntött kopófelület kombinációjaként is. Egyre gyakrabban alkalmaznak könnyűfém ötvözeteket is a fékdob gyártásához. A fékdobokat különböző igénybevételek terhelik:

A koptató igénybevétel

Legjellemzőbb a koptató igénybevétel, mely a súrlódó felületen lép fel. Ezért a fékdob belső átmérőjét rendszeresen ellenőrizni kell. Amikor elérte a gyárilag megadott kopáshatárt ki kell cserélni. Az amerikai előírásoknak megfelelően a fékdob külső részén maradandó felirattal fel kell tüntetni a megengedett kopáshatárt. A kopáshatár elérése után csökken a szilárdság. Maximálisan megengedett belső átmérőt biztonsági okból nem szabad túllépni. Ha a méret lehetővé teszi, a súrlódó felület felszabályozás esztergálással és köszörüléssel történhet a gyárilag megadott méretekre. Ez azonban csak a nagyobb átmérőjű haszonjármű fékdoboknál kifizetődő.

Mechanikai igénybevételek

Fékezés közben összetett mechanikai igénybevétel terheli a fékdobot. A súrlódó felület szélénél, csavarás, hajlítás, és húzás egyidejűleg fellép. Ha a fékezés nagy sebességről történik a húzó- és a hajlító igénybevételt a fék működtető erőn kívül, a centrifugális erő tovább növeli. A fékdob a rá ható erők hatására csak nagyon keveset deformálódhat, ezért gyakran szilárdságát bordákkal növelik. A fékdobot csavarokkal rögzítik a kerékagyhoz. A kisebb tömegű személygépkocsiknál a kerékagy és a fékdob gyakran egy közös egységet alkot.

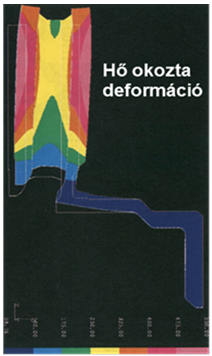

Hő igénybevétel

A kerékfékszerkezet a gépkocsi mozgási energiáját súrlódással hővé alakítja. A fékdob különböző hőmérsékletű részei között belső feszültség alakul ki. A nagy hőmérséklet a szerkezeti anyagoknál szilárdság csökkenést okoz. Előnyös, ha a fékdob jó hővezető képességű anyagból, például alumínium ötvözetből készül. A szilíciumkarbid kopásállóságot biztosít. A hőterhelés miatt a súrlódó felület berepedezhet, alakja torzulhat. A dobfék kedvezőtlen abból a szempontból, hogy hőmérséklet növekedésekor átmérője a hőtágulás miatt nagyobb lesz. A fékpofa felfekvése nem egyenletes, csökken a fékhatás. Ha a görgős fékpadi mérés közben a fékerő ingadozik, a fékdob nem kör alakú, hanem a túlterhelés miatt oválissá vált.

Fékpofák a súrlódó betétekkel

A személygépkocsik fékpofái rendszerint acéllemezből kivágással és sajtolással készült részekből hegesztéssel készülnek. A „T” alakú keresztmetszetük nagy merevséget biztosít. Ezekre gyárilag felragasztják a súrlódó betéteket. A fékpofák súrlódó betétek anyagába fémport, kőzetporokat, töltő- és kenőanyagokat, kevernek össze műgyantával. Ezt megfelelő méretre és alakra sajtolják, utána hőkezelik. A fékbetéttel szemben támasztott követelmények:

-

Súrlódási tényezője ne függjön a hőmérséklet-, a felületi nyomás-, a sebesség változásától.

-

Legyen ellenálló a felületi nyomás, és a hőmérséklet változásának.

-

Legyen kopásálló.

-

Ne keltsen zajt.

A kellemetlen csikorgást az okozza, amikor a levált- vagy a környezetből bekerült apró, kemény szemcsék a fékbetét és dob közé kerülnek. Előidézheti az úgynevezett "stick slip" az akadozva csúszás jelensége is. Ilyenkor a csúszó súrlódás egy pillanatra átvált tapadó súrlódásra, majd egy csekély deformáció után ismét csúszás következik, eközben megszűnik a deformáció. A zaj ezen különböző súrlódási jelenségek periodikus ismétlődéséből származik.

A gépkocsi üzemeltetése során be kell tartani a fékbetétekre vonatkozó gyárilag megengedett kopáshatárt. Ennek elérésekor az adott futómű összes fékpofáját ki kell cserélni. Biztonsági okból törekedni kell a gyárilag előírt fékbetétek alkalmazására.

A fékpofák egyik vége a munkahenger dugattyújára, a másik a féktartó lemezen kialakított felfekvő felületre, vagy a munkahenger hátoldalán egy bemart horony ferde felületére támaszkodik. Ezeket önbeálló fékpofának nevezik. Ez azért előnyös konstrukció, mert a felszerelés után a fékpofákat nem kell a fékdobhoz képest körkörösre beállítani, mert ez az állapot az első fékezés után önmagától beáll. Fontos feladatot lát el a visszahúzó rugó, mert fékoldáskor ez húzza vissza a pofákat és a helyükön tartja. A fékpofa gerincének furatába akasztják be a visszahúzó rugókat, és laza illesztésű csappal hozzá szerelik a rögzítő fék működtető karjait. A fékpofák oldalirányú kibillenését a kis tekercsrugók és a függesztő csapok akadályozzák meg.

A fékpofák visszahúzó rugói

Fékoldáskor a visszahúzó rugók mozdítják vissza alaphelyzetbe a fékpofákat. Az elöregedett, a jelentős hőhatás miatt kilágyult, vagy megnyúlt rugók nem tudják ellátni feladatukat, ezért azokat ki kell cserélni. Ugyan ez vonatkozik a fékpofákat helyükön tartó rugókra is, melyek a kibillenést akadályozzák meg.

A fékpofák rászorítása a fékdobra

A fékpofák működtetése különböző módon lehetséges:

-

Mechanikus működtetés:

-

fékkulccsal kis motorkerékpároknál, és haszonjárműveknél

-

emelő karokkal, személygépkocsik rögzítő fék

-

ékes feszítő egységgel, haszonjárműveknél, pneumatikus, hidraulikus és elektromos működtetéssel is lehetséges.

-

-

Hidraulikus működtetés:

A fékező nyomás a munkahenger dugattyúival szorítja rá a fékpofákat a fékdobra. A fékező nyomással arányosan változik a fékerő.

Kényszer szétfeszítés

A fékkulcsos működtetést kényszer szétfeszítésnek nevezik, mert a fékkulcs profiljának megfelelően mindkét fékpofát egyformán mozdítja el. Ez akkor is így történik, ha a fékpofák alakja és mérete nem egyforma. Hátrányos, mert az először a felfekvő fékpofa túlterhelődik, a felülete túlhevül és elszenesedik. Eközben a másik pofa nem ér hozzá a fékdobhoz. Az elszenesedett réteg tapadási tényezője nagyobb, ezért a fékpofa egy pillanatra önzáróvá válik, bekap és leszakad róla egy vékony réteg. A következő fékezésnél ez a fékpofa nem fog hozzáérni a fékdobhoz és csak a másik fog fékezni. Majd ennél is bekövetkezik a túlterhelés és hasonló jelenség játszódik le. Ennek az eredménye egy láncreakció, mely a fékbetétek élettartamát nagyon lerövidíti. A felszerelés után a fékpofák felszabályozásával ez elkerülhető.

Úszó szétfeszítés

Előnyösebb az „úszó szétfeszítés”, mely például kettős működésű hidraulikus munkahengerrel történik. Azért nevezik így, mert amikor a fékpofák nem egyformák a munkahenger dugattyúi önmagukkal párhuzamosan eltolódnak és mindkét fékpofa egyforma erővel szorul a fékdobra.

14.10.7. A fékpofák utánállítása

A fékbetétek használatuk során kopnak, emiatt növekszik a távolság a súrlódó felületek között. Ez a fékkésedelmi idő és a pedálút növekedésével jár. Kiküszöbölhető az utánállító szerkezetekkel. A működési módjuk szerint lehetnek:

-

kézi utánállítók

-

automatikus működésű utánállítók.

Jelenleg többnyire az utóbbit alkalmazzák, mert akkor kisebb a karbantartási igény.

A fékpofák kézi utánállítása

A kopás miatt megnövekedett távolságot a fékdob és a fékpofák között hideg féknél kell utánállítani, mert a melegen beállított fékpofák lehűlés után rászorulnak a fékdobra. A beállításnál törekedni kell a legkisebb hézagra a fékdob és a fékpofák között.

-

Rég óta használatos az excenteres utánállító. Ezt a féktartó lemezre szerelik. Ezzel a fékpofa felszerelésekor egyenletes hézagot kell beállítani, amit folyamatosan utána kell állítani.

-

Csavarorsós kézi utánállító beszerelhető a munkahenger dugattyúja és a fékpofa közé. A szervofékeknél a két fékpofa közötti erőátadó csapot alakíthatják ki menetes orsós kézi utánállítóként.

Automatikus utánállítók:

A dobfék karbantartás igénye kisebb, ha automatikus utánállítót alkalmaznak. A lehetséges változatok:

-

Elhelyezésük szerint

-

Fék munkahengeren kívüli, vagy

-

Munkahengeren belüli

-

-

Működési módjuk szerint:

-

fokozatos,

-

fokozatmentes.

-

A munkahengeren kívüli változatok működését a szennyeződés befolyásolhatja, a fék munkahengerbe szerelt ilyen szempontból megbízhatóbb.

Fék munkahengeren kívül automatikus utánállítók

Súrlódó tárcsás, úgynevezett „Fiat rendszerű” automatikus, fokozatmentes utánállító

A féktartó lemezre merőlegesen egy csapot szerelnek fel, erre illeszkedik a fékpofa gerincének ovális furatába szerelt hüvely, mely alátétekkel, súrlódó betétekkel és előfeszített rugóval csatlakozik fékpofához. Amíg a fékpofa és a dob közötti távolság kisebb, mint a csap és a hüvely közötti átmérő különbség, addig a hüvely a fékpofával együtt mozog minden fékezéskor és fékoldáskor. Amikor kopnak a fékpofák, fékezéskor a hüvely felütközik a csapon. A fékpofa az előfeszített rugóval terhelt súrlódó gyűrűk közül kijjebb csúszik. Fékoldáskor azonban a súrlódó erőt a visszahúzó rugó nem képes legyőzni, így a fékpofa közelebb került a fékdobhoz.

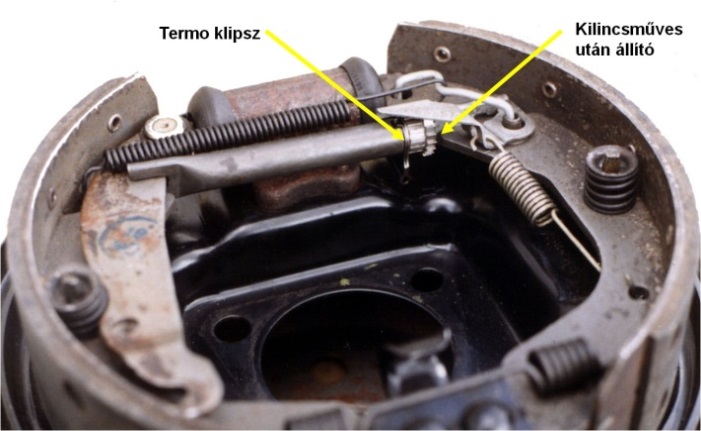

Kilincsműves utánállító

A kilincsműves automatikus utánállító kialakítható a rögzítő fék szerkezet rudazatához csatlakozva is. A fékpofákat a visszahúzó rugó állítja alaphelyzetbe. A fékpofával együtt mozdul el az utánállító forgáspontja. Ha nagy a hézag a fékpofa és a fékdob között, az utánállító kilincsnyelve fordít a kilincskeréken. Ha a hézag megfelelő, a nyelv csak a kilincskerék fogárkában mozdul ide-oda. Amikor a kilincskerék elfordul, az utánállító csőből kifelé mozdul a csavar. A kilincsműves szerkezetnél csak apróbb fokozatokban történik az utánállítás.

A rögzítő fék mechanikus működtetése

A rögzítő fék a hidraulikus rendszertől függetlenül mechanikusan működik. Olyan feszítő rudazatot alkalmaznak, mely a fékpofákat szétfeszíti, de az nem hat vissza a hidraulikus működtetésre. A szimplex dobfék mechanikus rögzítő fék működtető karját a kerék középpontja felé elmozdítva a fékpofák a dobnak feszülnek, miközben a hidraulikus rendszer munkahengerének dugattyúi a mögéjük beszerelt rugó segítségével követik a pofák mozgását.

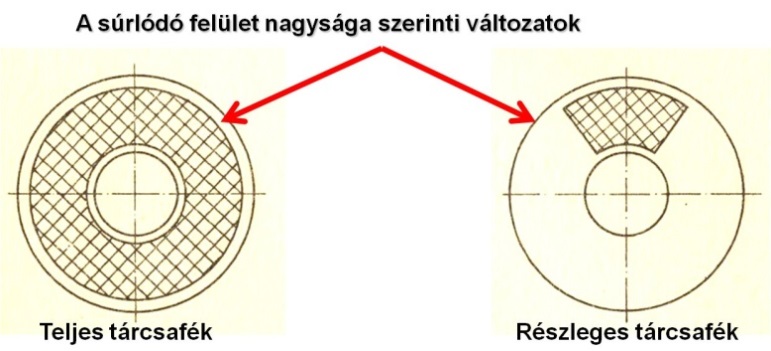

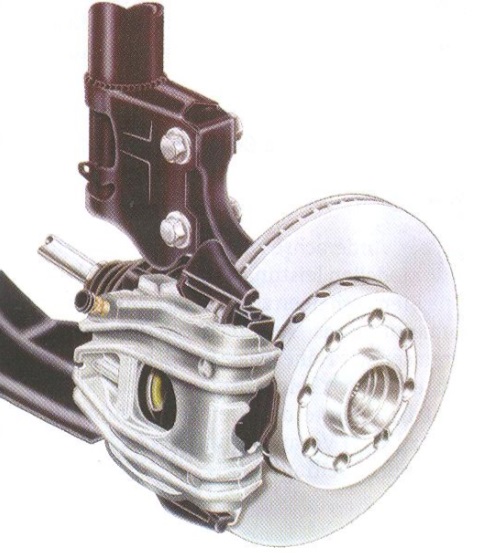

14.11. Hidraulikus működtetésű tárcsafékek

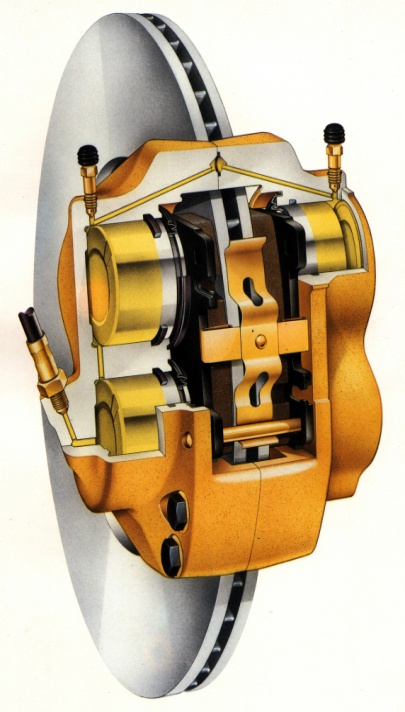

Jelenleg a leggyakrabban alkalmazott kerékfékszerkezet a tárcsafék. Legnagyobb előnye az egyszerű szerkezet, a megbízható és biztonságos működés. Kedvező, hogy a dobféknél kevésbé érzékeny a hőmérsékletváltozásra. A közepes súrlódási sugár a tárcsaféknél kisebb, mint a dobféknél. Viszont nagyobb a termikus terhelhetősége például hosszabb völgymeneteknél. Kisebb az érzékenysége a tapadási tényező változására. A működtető erő nem radiális irányú, mint a dobféknél. A féktárcsa felületi hőmérséklete intenzív fékezés esetén elérheti a 900 ºC-ot is. Ekkor egy 28 mm vastag féktárcsa szélessége 0,22 mm-el növekszik, mely változatlan pedálhelyzet mellett növeli a fékhatást.

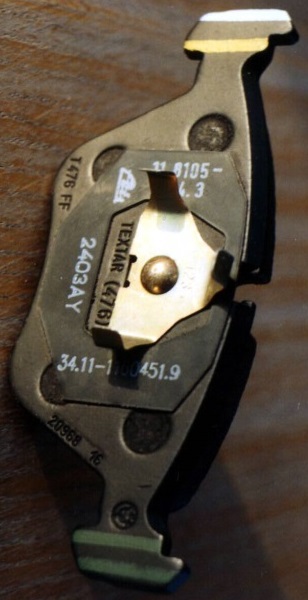

A tárcsaféknél nem érvényesül belső önerősítő hatás, mint a dobféknél. Nagyobb kerületi erőt kell kifejteni azonos fékező nyomaték eléréséhez. A személygépkocsiknál és a haszonjárműveknél részleges tárcsafékeket alkalmaznak, ahol a fékbetét a féktárcsának csak egy kis felületére hat.

A futóműhöz rögzített féknyeregre, illetve egy keret szerkezetre támaszkodnak a fékbetéteket. Erre adódnak át a fékezéskor keletkező reakció erők. A fékbetéteket két oldalról megközelítőleg egyforma erővel szorítja a féktárcsára a működtető hidraulika. Az így létrejövő súrlódó erőt a futóműnek adja át.

A fékezéskor a fékbetéten kialakuló felületi nyomás növekedésével arányosan növekszik a hőmérséklet és csökken a súrlódási tényező. Ha az optimális értéknél melegebbek a súrlódó felületek, csökken a tapadási tényező.

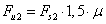

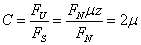

A tárcsafék belső áttétele (C):

|

|

ahol:

|

FU |

- Kerületi súrlódó erők |

|

|

FS |

- Szétfeszítő erő |

A két súrlódó betétet figyelembe véve a belső áttétel így tárcsaféknél:

|

|

A tárcsafék belső áttétele C = 2 ⋅ µ ezért nagy működtető erő szükséges (a vákuumos fékrásegítő nélkülözhetetlen)

A nyeregszerkezet konstrukciója annál jobb, minél egyenletesebb felületi nyomás alakul ki a fékbetéteknél. A ferde kopás hibás szerelésre, vagy nem megfelelő nyeregkonstrukcióra utal.

A tárcsafékekkel szemben támasztott követelményeknek:

-

legyen könnyű és kis helyigényű,

-

a fékezéskor ébredő erőhatás a lehető legkisebb deformációt okozza,

-

a jó nyeregkonstrukció érzéketlen a melegedésre,

-

működtetés közben a fékbetétekre azonos erők hassanak. Ez a követelmény különösen az úszónyerges változatoknál igényel gondos kialakítást.

-

a féktárcsa jobb-, illetve bal oldalára kerülő fékbetétek lehetőleg legyenek egyformák, hogy azok felcserélése ne okozhasson hibás működést.

-

fékoldáskor a fékbetétek kellő mértékben mozduljanak vissza, menet közben ne érjenek hozzá folyamatosan a féktárcsához, mert az fokozott kopást és melegedést okoz.

-

a hidraulikatér legyen minél egyszerűbb, hogy a légtelenítést gyorsan és hatékonyan lehessen végezni.

-

a fékezés legyen zajmentes és a rezgésekkel szemben érzéketlen.

-

az úszónyerges kivitelnél a vezető elemek élettartama a mechanikai terhelések hatására ne csökkenjen.

-

a kerékfék szerkezet legyen egyszerűen és olcsón gyártható.

-

működése legyen megbízható és biztonságos.

-

a szennyeződésekre legyen érzéketlen.

-

a fékbetétek cseréje egyszerűen és olcsón elvégezhető legyen.

A fentiekben felsorolt követelmények gömbgrafitos öntvényből készül féknyereggel teljesíthetők. A nagy rugalmassági modulusz mellett, elegendően kicsi a méretváltozás a különböző erők és hőmérsékletváltozás hatására. A forgácsoló megmunkálás miatt a két félből készülő nyerget nagy szilárdságú csavarok rögzítik egymáshoz.

A tárcsafékek konstrukciós megoldásai:

A konstruktőrök folyamatosan törekszenek a fékszerkezeteknél is a súlycsökkentésre, ezért a korszerű féknyergek inkább már könnyűfém ötvözetekből készülnek. A rugózatlan tömeg csökkentése érdekében pedig találkozunk olyan megoldással is, hogy a féknyerget nem a kerékagy közelében helyezhetik el, hanem a független kerékfelfüggesztésű hajtott futóműveknél a differenciálmű mellett. Ilyen esetekben a féltengelyeket a szokásosnál nagyobb csavaró nyomaték terheli. A fékező nyomaték nagyobb igénybevételt jelent, mint a hajtó nyomaték.

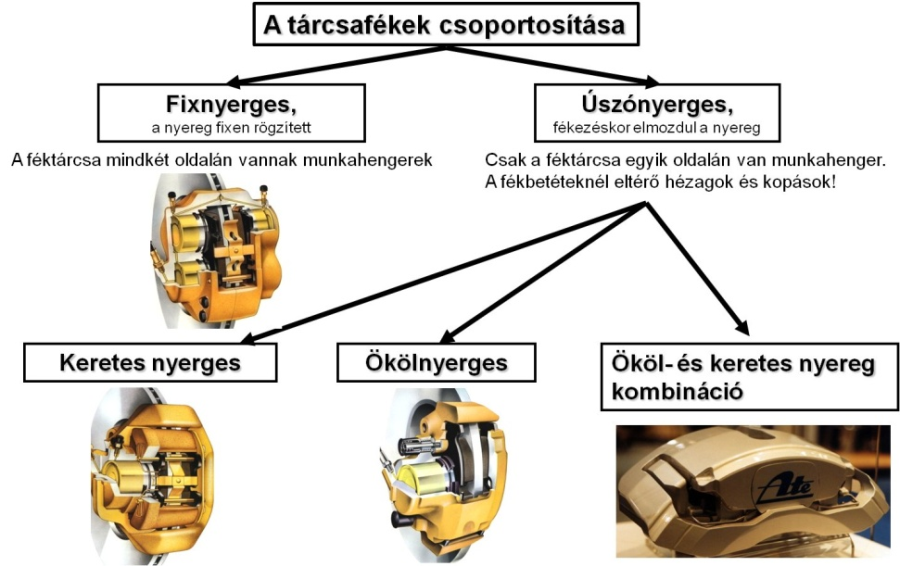

14.11.1. A tárcsafékek csoportosítása

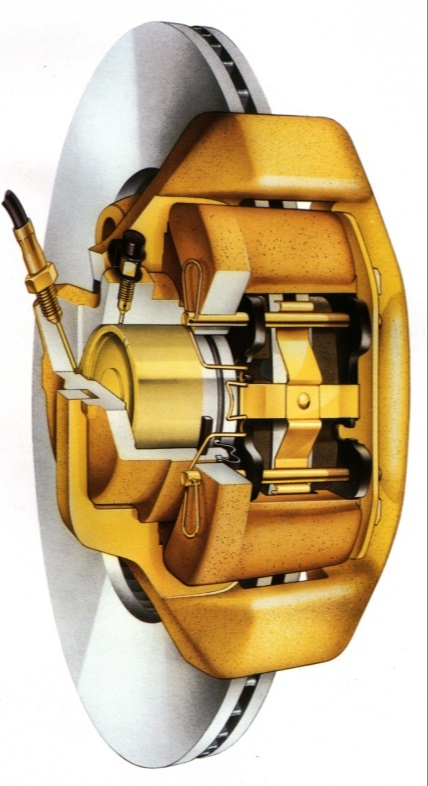

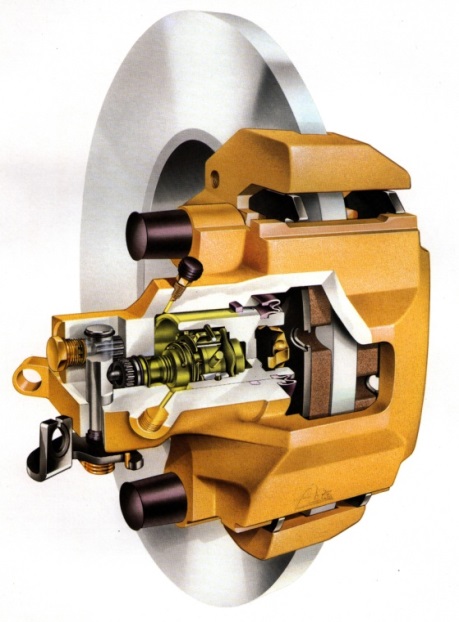

Fix nyerges tárcsafék

Kezdetben a fix nyerges tárcsafékeket alkalmazták. Ezeknél a féknyerget csavarokkal a futóműhöz rögzítik. A féktárcsa mindkét oldalán elhelyeznek hidraulikus munkahengereket és dugattyúkat. Ennek működése biztonságos és megbízható. Ez indokolja, hogy jelenleg a nagy sebességű- és a különböző sportautóknál is ezt használják.

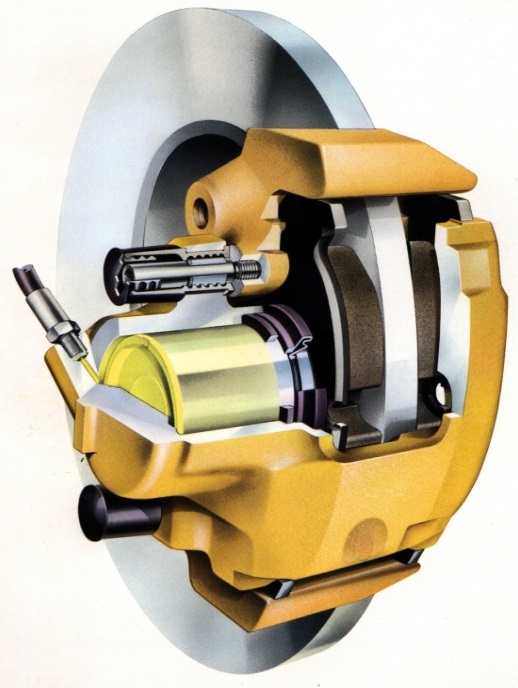

Úszó ökölnyerges tárcsafék

A középkategóriás gépkocsiknál pedig elsősorban az úszónyerges konstrukciók azon változatát alkalmazzák, melynél a féknyereg az emberi kéz ökléhez hasonlóan fogja közre a féktárcsát. Innen kapta az elnevezését. Ezeknél a változatoknál a kevésbé jól hűlő, a keréktárcsa által a menetszéltől leárnyékolt részen hagyják el a munkahengert. Fékezéskor a munkahengerben keletkező reakcióerő, a szennyeződésektől gondosan védett vezetőcsapok mentén mozdítja el a féknyerget, mely a féktárcsára szorítja a másik oldali fékbetétet. Az úszó ökölnyerges konstrukciónál a működtető erő csak korlátozott lehet.

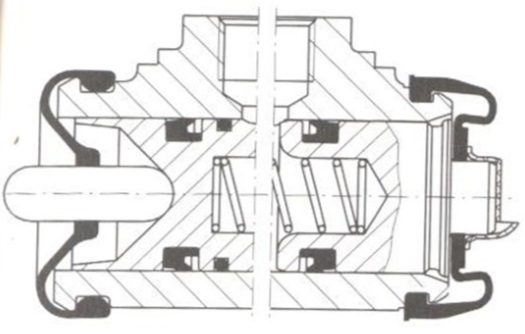

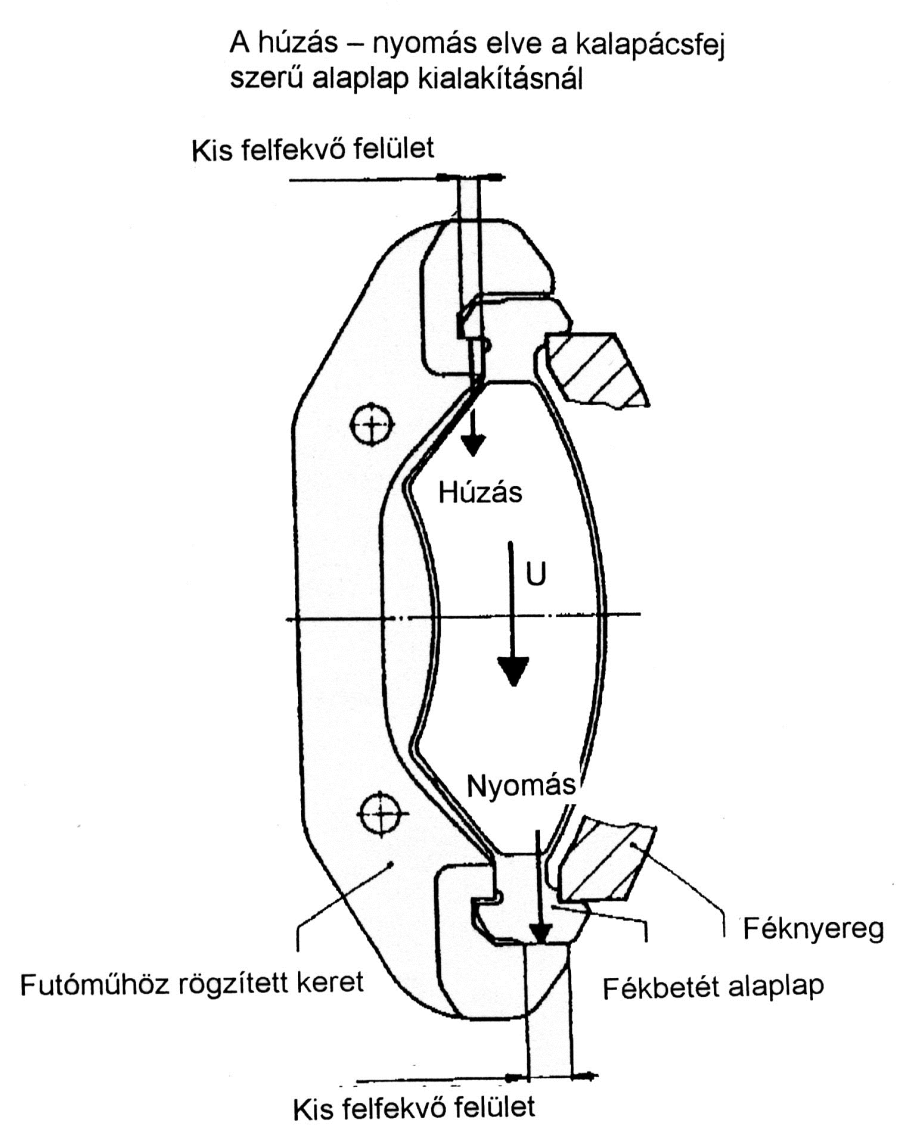

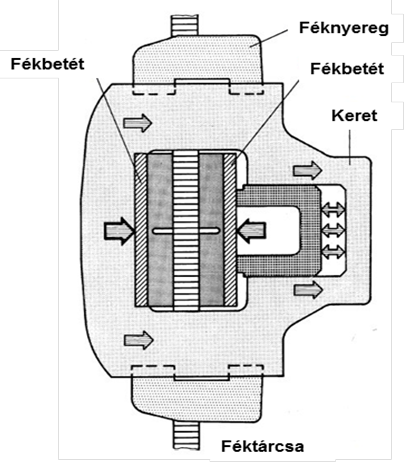

Keretes úszónyerges tárcsafék